Compatibilità dei cavi nell’interramento

L'interramento è una tendenza significativa nella costruzione e manutenzione della rete elettrica. Le nuove tecnologie nella progettazione dei cavi e i miglioramenti nell'installazione consentono di ridurre il costo totale del sistema nel tempo. Le infrastrutture sotterranee sono meno soggette a danni causati da uragani, tornado, incendi boschivi, picchi, tsunami, atti vandalici, terrorismo e così via. I leader del settore si stanno impegnando con determinazione per promuovere l'interramento.

Un aspetto fondamentale per le reti interrate è quello della longevità dei cavi. Grazie ai miglioramenti nella progettazione dei cavi, la longevità dell’installazione è aumentata. Quando il cavo viene inserito nel condotto, vi sono altri due fattori importanti che ne influenzano la longevità, e riguardano i lubrificanti. I lubrificanti riducono l’attrito quando i cavi o i fili pesanti e rigidi vengono posati per lunghe distanze nei condotti interrati. Poiché questi sistemi di cavi sono costosi e poiché il 90% dei danni ai cavi si verifica durante l’installazione, in genere a causa dell’uso di una quantità insufficiente o di una qualità inadeguata di lubrificante, è indispensabile usare un lubrificante specifico ad alte prestazioni.

C’è però un altro motivo di preoccupazione riguardo ai condotti di cavi. Dopo aver posato il cavo con successo, il lubrificante o i suoi residui secchi rimangono a contatto con la guaina del cavo per decenni. Pertanto la compatibilità tra cavo e lubrificante è essenziale. Lubrificanti incompatibili danneggiano le guaine dei cavi e possono ridurne la durata di anni, persino decenni nei casi più estremi. Si tratta di un aspetto di fondamentale importanza nell’interramento, il cui scopo è garantire la resilienza e la longevità del sistema. Ingegneri e progettisti non possono permettere che uno dei componenti meno costosi dell’impianto, il lubrificante, metta a repentaglio l’intera razionalizzazione economica del progetto.

| Contenuti connessi: Coefficiente di attrito nella posa dei cavi — Parte 1 |

Aspetta… Cosa?

Molti tecnici pensano che questo problema sia stato risolto da tempo. In realtà, né il settore dei rivestimenti dei cavi né quello dei lubrificanti per cavi sono statici. La progettazione dei rivestimenti è sempre in evoluzione e vengono continuamente introdotte nuove formulazioni di lubrificanti. Le guaine dei cavi variano a seconda del produttore, anche all’interno di una categoria generale (ad esempio, quella del polietilene). I produttori di lubrificanti per cavi dispongono di formulazioni uniche, spesso proprietarie, basate su sostanze chimiche completamente diverse. È la regola, più che l’eccezione, che un dato lubrificante sia adatto a un tipo di cavo, ma meno a un altro.

Cosa bisogna fare? I produttori di cavi e i produttori di lubrificanti non eseguono regolarmente test di compatibilità? La verità è che alcuni lo fanno più di altri. In ogni caso, vale sempre la regola: l’acquirente deve stare attento.

Due Diligence

Per evitare che un composto per la trazione rovini il cavo è necessario adottare due accorgimenti. Uno: rivolgersi a produttori di cavi e lubrificanti affidabili per garantire la compatibilità dei materiali. Due: scegliere un lubrificante compatibile per evitare che la scelta venga lasciata agli installatori, che potrebbero non avere la minima idea del problema.

Come si verifica la compatibilità?

Ci sono vari metodi per testare la compatibilità dei lubrificanti per cavi con i materiali dei rivestimenti. In genere, il materiale di rivestimento del filo o del cavo viene invecchiato nel lubrificante e le proprietà fisiche (trazione e allungamento) vengono confrontate con un controllo. Per i cavi in polietilene è possibile eseguire una versione del test di resistenza alle cricche da stress ambientale (ESCR). Per i cavi elettrici, dopo l’invecchiamento è possibile testare anche la rottura dielettrica o la resistività di volume.

La nascita di uno standard

Nel 1996, Polywater® ha avuto un ruolo determinante nello sviluppo dei test standard IEEE 1210 per determinare la compatibilità dei lubrificanti per cavi con fili e cavi. Lo standard è stato creato su richiesta sia dei produttori di cavi che degli utenti finali. All’epoca, le crescenti aspettative in termini di prestazioni dei cavi, unite alla loro longevità nei sistemi di condotti, misero in luce l’importante ruolo svolto dalle guaine e dai rivestimenti dei cavi nella loro protezione.

La potenziale interazione dei lubrificanti con i cavi era una preoccupazione importante, e a ragion veduta. La storia ha dimostrato che:

-

- Alcuni lubrificanti a base di emulsione di cera influiscono negativamente sulle guaine semiconduttrici.

- Alcuni saponi e cere possono provocare cricche da stress nei rivestimenti in polietilene.

- I grassi e gli oli derivati dal petrolio rovinano molti materiali di rivestimento dei cavi.

Lo standard IEEE 1210 fornisce una base per la valutazione della compatibilità di un lubrificante specifico con uno specifico rivestimento di un cavo. La seconda revisione di questo standard è stata approvata nel 2023. L’aggiornamento della revisione è stato sviluppato in collaborazione con la Canadian Standards Association (CSA). Per comprendere meglio lo standard 1210, prendiamo in considerazione le procedure dei test fisici e ciò che dimostrano in termini di compatibilità.

| Contenuti connessi: Hawaiian Electrical Company (HECO) e il Pearl Harbor Cable Pull |

Test fisici

La funzione principale delle guaine dei cavi di media e alta tensione è la protezione fisica. Le proprietà fisiche della guaina (trazione e allungamento) sono un aspetto fondamentale nel 1210. In questo test, è stato effettuato un test di invecchiamento di 30 giorni rispetto a un controllo invecchiato in acqua e un test più breve e ad alta temperatura rispetto a un controllo invecchiato in acqua e a un controllo non invecchiato. Le condizioni del test ad alta temperatura sono specifiche per ogni rivestimento e si basano sui requisiti di tempo e temperatura NEMA/ICEA per l’invecchiamento del materiale del rivestimento e del gruppo polimerico.

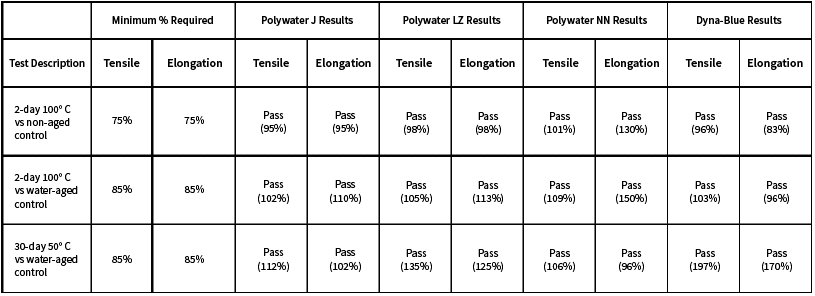

I lubrificanti Polywater sono tutti ampiamente testati secondo questo standard. Di seguito sono riportati i risultati di questo test su LLDPE, un comune materiale usato per le guaine dei cavi. Si noti che il test di invecchiamento NEMA/ICEA per le guaine in polietilene (PE) dura 2 giorni a 100 °C e che il test è modificato per includere l’immersione nel lubrificante del campione invecchiato. Le percentuali di conservazione richieste sono elencate nella tabella seguente.

Ogni campione fornisce un risultato per la trazione e l’allungamento. Questi valori sono mediati su tre test e confrontati con un controllo come indicato. I risultati qui sono presentati come confronto con un controllo. Il rapporto di prova completo riporta la forza di trazione a rottura e la percentuale di allungamento. In genere i valori di ciascuna prova sono condivisi.

Tabella 1: diversi lubrificanti con rivestimento del cavo LLDPE

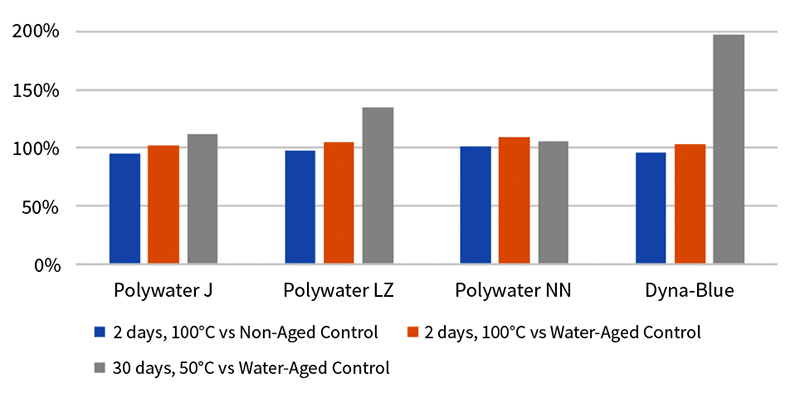

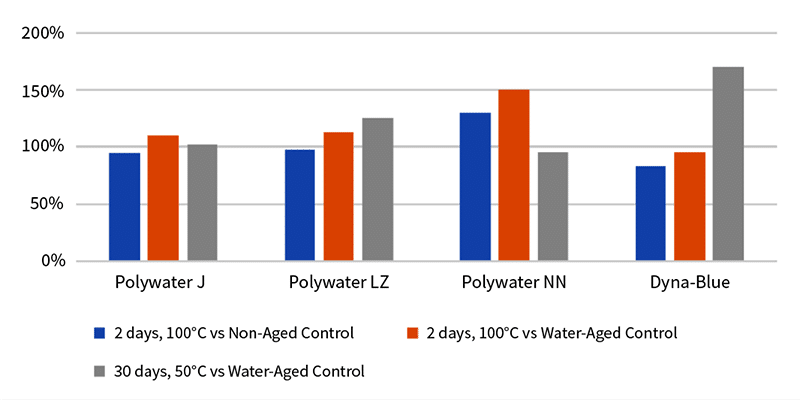

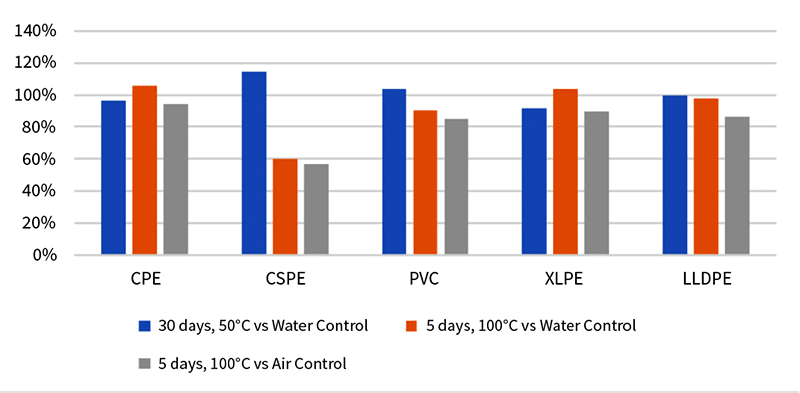

I dati possono anche essere visualizzati come un grafico a barre:

Grafico 1: rivestimento del cavo LLDPE con vari lubrificanti Confronto dei valori di trazione con il controllo

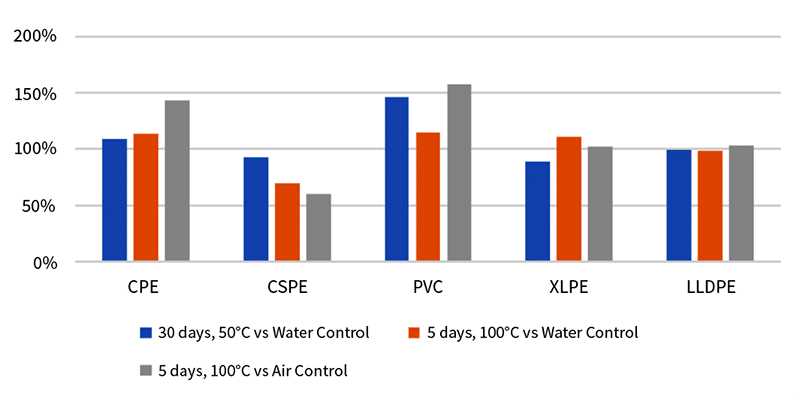

Grafico 2: guaina del cavo LLDPE con vari lubrificanti Confronto dei valori di allungamento con il controllo

I lubrificanti Polywater mostrano una buona compatibilità con LLDPE. Ogni lubrificante deve essere testato individualmente, poiché i risultati variano a seconda della chimica del lubrificante.

| Contenuti connessi: Storia di successo: Il lubrificante fa la differenza: Il prodotto giusto per il tuo progetto |

Rivestimenti diversi

Come ci si può aspettare, lo stesso lubrificante agirà in modo diverso a seconda del rivestimento. Di seguito sono riportati graficamente i risultati dei test effettuati su un lubrificante con diversi tipi di rivestimento dei cavi.

Grafico 3: vari composti di rivestimento del cavo invecchiati nel lubrificante – Resistenza alla trazione rispetto al controllo

Grafico 4: vari composti di rivestimento del cavo invecchiati nel lubrificante – Percentuale di allungamento rispetto al controllo

Questo lubrificante mostra un’ottima compatibilità con la maggior parte dei tipi di rivestimenti dei cavi. Tuttavia, esiste una certa incompatibilità con la miscela CSPE testata a temperature più elevate. Questo lubrificante per cavi non è adatto all’uso con cavi rivestiti con CSPE.

Cedimento del rivestimento

L’incompatibilità tra lubrificante e rivestimento del cavo si manifesta solitamente come perdita di resistenza alla trazione o allungamento del materiale. Spesso ciò è visivamente evidente sotto forma di vaiolatura o altri danni superficiali. A volte si manifesta come ammorbidimento o addirittura come flessibilità eccessiva. In rari casi, il lubrificante può arrivare a disintegrare completamente il materiale di rivestimento.

Come mostrato nella Foto 1, la miscela di poliolefina LSZH (Low Smoke Zero Halogen) a bassa emissione di fumi è stata invecchiata in un lubrificante a base di cera e ammorbidita al punto di rompersi ancora prima del test.

Foto 1

Come mostrato nella Foto 2, una diversa miscela di poliolefine a bassa emissione di fumi sembra letteralmente sciogliersi quando si utilizza un grasso per l’installazione dei cavi.

Foto 2

I lubrificanti per cavi a base di cera e petrolio non sono adatti a questo tipo di rivestimento. Sebbene questi lubrificanti possano essere efficaci nel ridurre l’attrito, non dovrebbero essere utilizzati. Quando si sceglie un lubrificante per cavi bisogna sempre considerare la compatibilità.

Polimeri per i rivestimenti dei cavi

All’interno di ogni tipo o gruppo di polimeri (ad esempio LLDPE o PVC) esistono numerose miscele diverse. La miscela polimerica sviluppata per ogni rivestimento del cavo viene scelta in base sia alle prestazioni che alla lavorazione. Gli aspetti prestazionali includono la resistenza alla trazione, all’impatto e alla perforazione, la flessibilità e la resistenza al fuoco. Le caratteristiche di lavorazione possono includere facilità di estrusione, fluidità della massa fusa e caratteristiche di taglio. Molti produttori di cavi utilizzano più miscele a seconda del tipo di cavo, in base all’utilizzo finale e alle aspettative in termini di prestazioni. La conclusione è che ogni rivestimento del cavo è unico. Per alcuni gruppi di materiali potrebbero essere necessari test approfonditi.

Ci siamo procurati decine di miscele di poliolefine LSZH per uno studio sulla compatibilità dei lubrificanti. Poiché le guaine a bassa emissione di fumo hanno dimostrato di essere incompatibili con alcuni lubrificanti per cavi e fili a base d’acqua, Polywater ha ampiamente testato questo gruppo di polimeri.

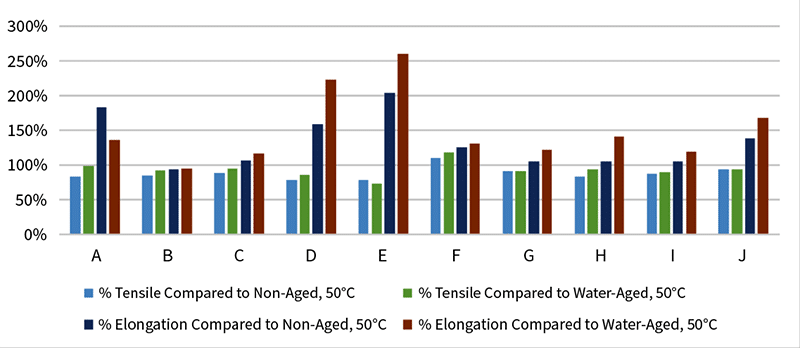

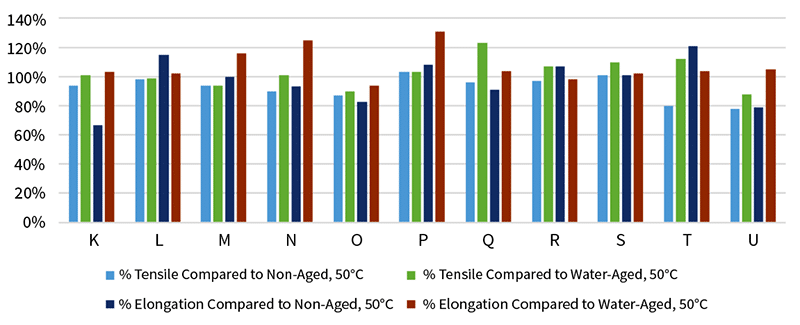

I dati nei grafici 5-8 seguenti mostrano che ogni miscela di poliolefina LSZH è unica. Due diversi lubrificanti testati con queste miscele mostrano risultati radicalmente diversi.

Grafico 5: 10 miscele LSZH invecchiate nel lubrificante A Trazione e allungamento invecchiate a 50 °C, rispetto al controllo

A 100 °C, il materiale della guaina del cavo viene esposto all’acqua bollente o, nel caso di lubrificanti a base d’acqua, al lubrificante bollente. Se c’è incompatibilità tra la guaina e il lubrificante, solitamente è possibile scoprirlo tramite test ad alta temperatura.

Grafico 6: 10 miscele LSZH invecchiate nel lubrificante A Trazione e allungamento invecchiati a 100 °C, rispetto al controllo

Per il lubrificante A, alcune miscele di materiale LSZH sono compatibili, altre no.

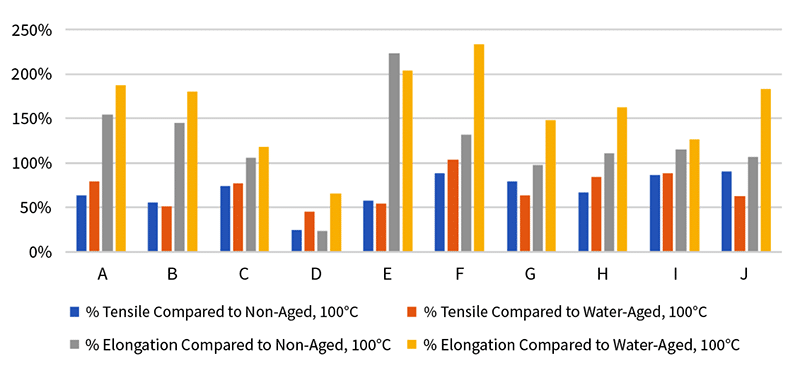

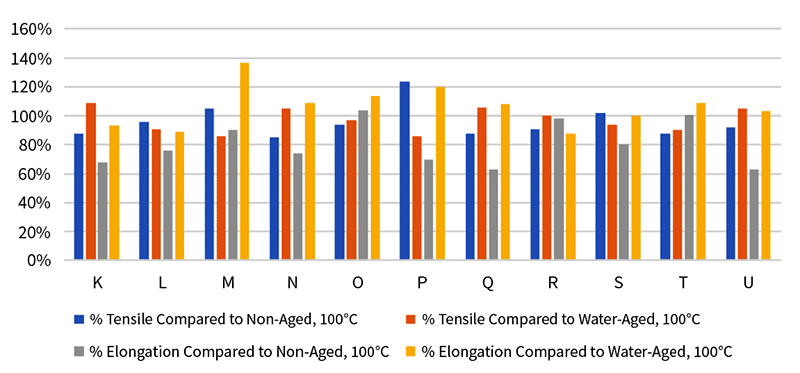

Di seguito sono riportati i risultati dei test sul lubrificante B. In questo caso i risultati dei test mostrano una buona coerenza tra una miscela di polimeri e l’altra.

Grafico 7: 11 miscele LSZH invecchiate nel lubrificante B Trazione e allungamento invecchiate a 50 °C, rispetto al controllo

Grafico 8: 11 miscele LSZH invecchiate nel lubrificante B Trazione e allungamento invecchiate a 100 °C, rispetto al controllo

Anche nei test ad alta temperatura, il lubrificante B è compatibile con tutti i rivestimenti testati. La cosa non ci sorprende. Il lubrificante B è Polywater LZ ed è stato sviluppato appositamente per garantire compatibilità e prestazioni sul materiale di rivestimento LSZH.

| Contenuti connessi: Costo totale di proprietà: Strumenti per il futuro |

Conclusione

Appare evidente l’utilità dello standard IEEE 1210 e dei test di compatibilità in generale. La norma fornisce un modo per valutare l’interazione di qualsiasi lubrificante con il rivestimento del cavo. Tuttavia, i tecnici dovrebbero diffidare delle affermazioni generiche. Una semplice affermazione secondo cui un lubrificante è stato testato e ha superato la norma IEEE 1210 è sostanzialmente priva di significato. Ha senso solo se ha superato un test con il cavo specifico da utilizzare. Non esiste un test 1210 universale. Ogni test deve essere specifico per il lubrificante e per il cavo.

Altre considerazioni

La norma IEEE 1210 non garantisce le prestazioni del lubrificante. L’acqua supera il test 1210, ma non è un buon lubrificante per la trazione. Sebbene la compatibilità sia fondamentale, è altrettanto importante che un lubrificante sia funzionale ed efficiente. Tra le proprietà chiave di un lubrificante per trazione ad alte prestazioni e di qualità specifica vi sono:

-

- Coefficiente di attrito — (Quanto è scivoloso il lubrificante? Sempre specifico per tipo di rivestimento e tipo di condotto.)

- Coefficiente di attrito “a secco” — (Il lubrificante è efficace per le pose di sezioni lunghe? Il cavo può essere regolato in un secondo momento?)

- Quantità e natura del residuo — (I residui nel tempo si “appiccicano” nei cavi o bloccano le condutture?)

- Combustibilità residua — (I residui di lubrificante influenzano la capacità di propagazione della fiamma dei cavi ignifughi?)

- Rivestimento e carattere di aderenza nell’applicazione — (Il lubrificante ricopre il rivestimento? Rimane sulla superficie per pose di sezioni lunghe?)

- Stabilità chimica — (Quali sono gli effetti della conservazione al freddo e/o al caldo?)

- Ambientale — (Il lubrificante è tossico, è un rifiuto pericoloso, ecc.?)

| Trova il lubrificante industriale adatto alle tue esigenze |

Riepilogo

La chimica dei lubrificanti e dei rivestimenti dei cavi è varia e in continua evoluzione. Ciò crea il rischio di interazioni chimiche avverse che possono danneggiare i cavi e vanificare lo scopo dell’interramento delle infrastrutture di pubblica utilità per garantire la resilienza del sistema. Per avere la certezza che la longevità dei cavi sia massimizzata, gli ingegneri dovrebbero collaborare con i produttori di lubrificanti che eseguono regolarmente test di compatibilità, collaborano a stretto contatto con i produttori di cavi per l’introduzione di nuovi prodotti e possono fornire risultati su richiesta per i cavi e i lubrificanti specifici utilizzati.

Nel corso degli anni, Polywater ha eseguito centinaia di test di compatibilità IEEE 1210 su innumerevoli combinazioni di lubrificanti e cavi. Utilizziamo i test per sviluppare nuovi prodotti lubrificanti, assistere i produttori di cavi nello sviluppo di nuovi rivestimenti per cavi e supportare gli utenti finali nella due diligence e nella scelta di lubrificanti per cavi compatibili.