Kabelkompatibilität bei der unterirdischen Verlegung

Die unterirdische Verlegung ist eine wichtige Entwicklung bei der Konstruktion und Wartung des Stromnetzes. Neue Technologien im Kabeldesign sowie Installationsverbesserungen ermöglichen es, die Gesamtkosten des Systems im Laufe der Zeit zu senken. Unterirdische Infrastruktur ist weniger anfällig für Schäden durch Hurrikane, Tornados, Waldbrände, Spechte, Tsunamis, Vandalismus, Terrorismus usw. Branchenführer unternehmen gezielte Bestrebungen in den Untergrund.

Ein entscheidender Faktor für unterirdische Installationen ist die Langlebigkeit der Kabel. Verbesserungen im Kabeldesign erhöhen die Lebensdauer der Installation. Wenn das Kabel in ein Rohr gezogen wird, betreffen zwei weitere wichtige Faktoren, die sich auf die Langlebigkeit des Kabels auswirken, das Kabelschmiermittel. Schmiermittel verringern die Reibung, wenn die schweren, steifen Drähte oder Kabel über lange Strecken durch unterirdische Rohre gezogen werden. Da diese Kabelsysteme teuer sind und Berichten zufolge 90 % aller Kabelschäden während der Installation auftreten – typischerweise aufgrund der Verwendung einer unzureichenden Menge oder unzureichenden Qualität des Schmiermittels –, ist ein spezielles Hochleistungs-Schmiermittel erforderlich.

Aber im Rohr gibt es auch ein zweites Problem. Nachdem das Kabel erfolgreich eingezogen wurde, bleibt das Schmiermittel oder seine getrockneten Rückstände jahrzehntelang mit dem Kabelmantel in Kontakt. Daher ist die Kompatibilität zwischen Kabel und Schmiermittel entscheidend. Inkompatible Schmiermittel beschädigen Kabelmäntel und können deren Lebenserwartung um Jahre, im Extremfall sogar Jahrzehnte, verkürzen. Dies ist eine entscheidende Überlegung bei der unterirdischen Verlegung, bei der es darum geht, die Widerstandsfähigkeit und Langlebigkeit des Systems sicherzustellen. Ingenieure und Konstrukteure können nicht zulassen, dass eine der kostengünstigsten Komponenten der Anlage – das Schmiermittel – die gesamte wirtschaftliche Rationalisierung des Projekts gefährdet.

| Verwandte Inhalte: Reibungskoeffizient beim Einziehen von Kabeln – Teil 1 |

Moment … wie bitte?

Viele Ingenieure erwarten, dass dieses Problem längst gelöst ist. Allerdings sind weder die Kabelmantel- noch die Kabelschmiermittel-Industrie statisch. Das Manteldesign entwickelt sich stetig weiter und es werden ständig neue Schmiermittelformulierungen auf den Markt gebracht. Kabelmäntel variieren je nach Hersteller, sogar innerhalb einer allgemeinen Kategorie (z. B. Polyethylen). Hersteller von Kabelschmiermitteln haben einzigartige, oft firmeneigene Formulierungen, die auf völlig unterschiedlichen chemischen Zusammensetzungen basieren. Es ist eher die Regel als die Ausnahme, dass ein bestimmtes Schmiermittel für einen Kabeltyp geeignet ist, für einen anderen jedoch weniger gut.

Was ist zu tun? Prüfen nicht alle Hersteller – sowohl von Kabeln als auch von Schmiermitteln – regelmäßig die Kompatibilität? Die Wahrheit ist: Einige mehr als andere. Bei allen Dingen gilt, dass der Käufer vorsichtig sein muss.

Sorgfaltspflicht

Um zu verhindern, dass ein Einzugschmiermittel Ihr Kabel beschädigt, müssen Sie zwei Schritte beachten. Erstens: Arbeiten Sie mit namhaften Kabel- und Schmiermittelherstellern zusammen, um sicherzustellen, dass die Materialien kompatibel sind. Zweitens: Geben Sie ein kompatibles Schmiermittel an, um zu verhindern, dass die Wahl den Installateuren überlassen wird, die möglicherweise keine Ahnung von diesem Problem haben.

Wie wird die Kompatibilität geprüft?

Es werden verschiedene Methoden angewendet, um die Kompatibilität von Kabelschmiermitteln mit Kabelmantelmaterialien zu prüfen. Typischerweise wird das Draht- oder Kabelmantelmaterial in dem Schmiermittel gealtert und die physikalischen Eigenschaften (Zugfestigkeit und Dehnung) werden mit einer Kontrolle verglichen. Für Polyethylen-Kabel kann eine Version der ESCR-Prüfung (Environmental Stress Crack Resistance, Widerstandsfähigkeit gegen Spannungsrisse unter Umweltbedingungen) durchgeführt werden. Für elektrische Kabel kann auch der dielektrische Durchschlag oder der Durchgangswiderstand nach Alterung geprüft werden.

Die Schaffung einer Norm

1996 war Polywater® maßgeblich an der Entwicklung der IEEE-Standards 1210 „Standard Tests for Determining Compatibility of Cable-Pulling Lubricants with Wire and Cable“ (IEEE-Standardprüfungen zur Bestimmung der Verträglichkeit von Kabelschmiermitteln mit Draht und Kabel) beteiligt. Diese wurden sowohl auf Wunsch der Kabelhersteller als auch auf Wunsch der Endbenutzer erstellt. Zu dieser Zeit rückten die steigenden Erwartungen an die Rohrleistung und die Langlebigkeit von Kabeln in Rohrsystemen die wichtige Rolle von Kabelmänteln und -abdeckungen beim Kabelschutz in den Vordergrund.

Mögliche Wechselwirkungen von Schmiermitteln mit Kabeln waren ein wichtiges Anliegen, und das aus gutem Grund. Die Geschichte hat Folgendes gezeigt:

-

- Bestimmte Wachsemulsions-Schmiermittel hatten negative Auswirkungen auf halbleitende Kabelmäntel.

- Einige Seifen und Wachse können bei Kabelmänteln aus Polyethylen Spannungsrisse verursachen.

- Petroleumfette und -öle beschädigen viele Kabelmantelmaterialien.

IEEE 1210 bietet eine Grundlage für die Bewertung der Kompatibilität eines bestimmten Schmiermittels mit einem bestimmten Kabelmantel. Die zweite Überarbeitung dieser Norm wurde 2023 genehmigt. Diese aktualisierte Fassung wurde in Zusammenarbeit mit der Canadian Standards Association (CSA) entwickelt. Um die Norm 1210 besser zu verstehen, betrachten Sie die physikalischen Prüfungsverfahren und deren Aussagen zur Kompatibilität.

| Verwandte Inhalte: Hawaiian Electrical Company (HECO) und der Pearl Harbor Kabelzug |

Physikalische Prüfung

Die Hauptfunktion von Mittelspannungs- und Hochspannungs-Kabelmänteln besteht im physischen Schutz. Die physikalischen Eigenschaften des Kabelmantels (Zugfestigkeit und Dehnung) stehen bei der Norm 1210 im Vordergrund. Diese Prüfung besteht aus einem 30-tägigen Alterungstest im Vergleich zu einer in Wasser gealterten Kontrolle und einem kürzeren Hochtemperaturtest im Vergleich zu einer in Wasser gealterten Kontrolle und einer nicht gealterten Kontrolle. Die Hochtemperatur-Prüfbedingungen sind kabelmantelspezifisch und basieren auf den Zeit- und Temperaturanforderungen gemäß NEMA/ICEA für die Alterung des Mantelmaterials und der Polymergruppe.

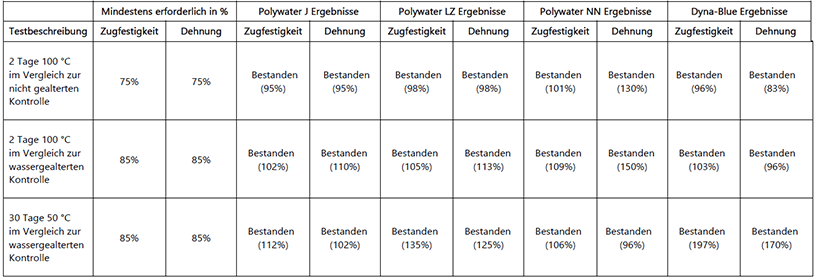

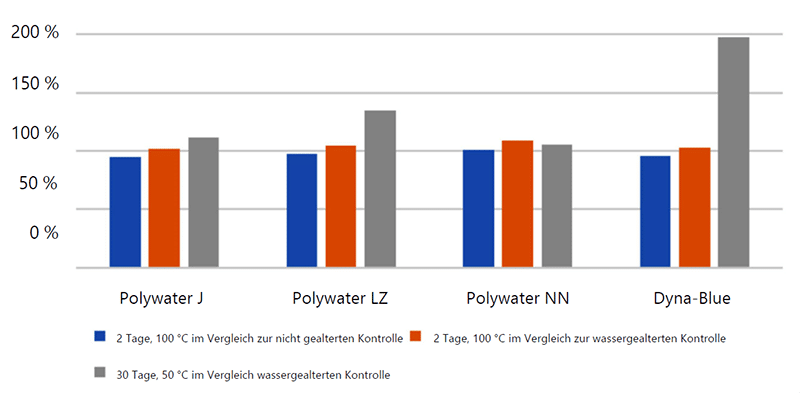

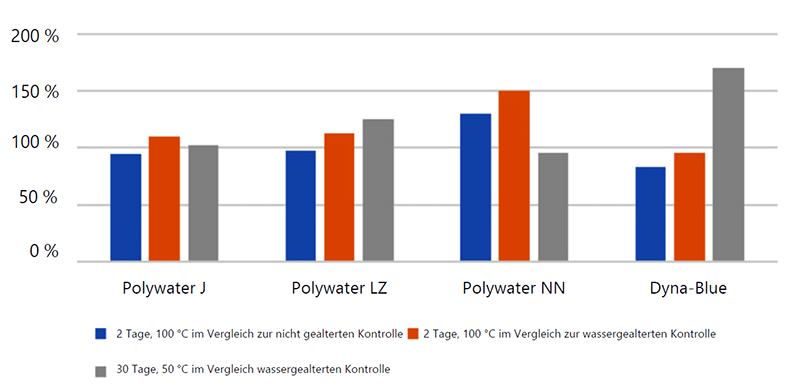

Schmiermittel von Polywater werden alle ausgiebig nach dieser Norm geprüft. Im Folgenden sehen Sie die Ergebnisse dieser Prüfungen an LLDPE, einem gängigen Kabelmantelmaterial. Beachten Sie, dass der Alterungstest gemäß NEMA/ICEA für Kabelmäntel aus Polyethylen (PE) 2 Tage bei 100 °C beträgt und dass der Test modifiziert wird, um auch das Eintauchen der gealterten Probe in Schmiermittel einzubeziehen. Die prozentualen Anforderungen an die Beibehaltung sind in der folgenden Tabelle aufgeführt.

Jede Probe ergibt ein Ergebnis für die Zugfestigkeit und Dehnung. Diese Werte werden über drei Tests gemittelt und wie angegeben mit einer Kontrolle verglichen. Die Ergebnisse werden hier als Vergleich zu einer Kontrolle dargestellt. Ein vollständiger Prüfbericht enthält die Zugfestigkeit bei Bruch sowie die prozentuale Dehnung. Üblicherweise werden die Werte für jeden dieser Versuche geteilt.

Tabelle 1: Verschiedene Schmiermittel mit LLDPE-Kabelmantel

Die Daten können auch als Balkendiagramm visualisiert werden:

Diagramm 1: LLDPE-Kabelmantel mit verschiedenen Schmiermittel-Zugfestigkeitswerten im Vergleich zur Kontrolle

Diagramm 2: LLDPE-Kabelmantel mit verschiedenen Schmiermittel-Dehnungswerten im Vergleich zur Kontrolle

Polywater-Schmiermittel weisen eine gute Kompatibilität mit LLDPE auf. Jedes Schmiermittel muss einzeln getestet werden, da die Ergebnisse je nach Chemie des Schmiermittels unterschiedlich sind.

| Verwandte Inhalte: Lösungsbericht: Auf das Schmiermittel kommt es an: Das richtige Produkt für das Projekt |

Verschiedene Kabelmäntel

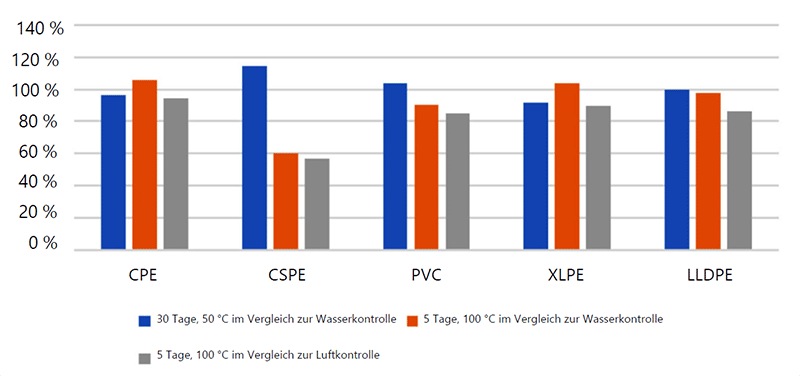

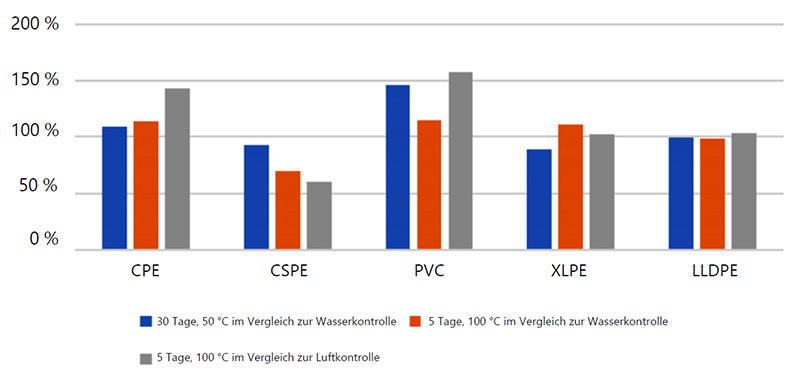

Wie zu erwarten ist, verhält sich das gleiche Schmiermittel auf verschiedenen Kabelmänteln unterschiedlich. Nachfolgend sind die Testergebnisse eines Schmiermittels mit verschiedenen Kabelmanteltypen grafisch dargestellt.

Diagramm 3: Verschiedene in Schmiermittel gealterte Kabelmantelmischungen – Zugfestigkeit im Vergleich zur Kontrolle

Diagramm 4: In Schmiermittel gealterte Kabelmantelmischungen – Dehnung in Prozent im Vergleich zur Kontrolle

Dieses Schmiermittel weist eine gute Kompatibilität mit den meisten Kabelmanteltypen auf. Es besteht jedoch eine gewisse Inkompatibilität mit CSPE-Mischungen, die bei höheren Temperaturen getestet wurden. Dieses Kabelschmiermittel wäre nicht zur Verwendung mit Kabeln geeignet, die diesen CSPE-Kabelmantel verwenden.

Versagen des Kabelmantels

Eine Inkompatibilität zwischen Schmiermittel und Kabelmantel wird üblicherweise als Verlust der Zugfestigkeit oder Dehnung des Materials angesehen. Dies ist oft visuell als Lochfraß oder andere Art von Oberflächenschaden erkennbar. Manchmal zeigt sie sich in Form einer Erweichung oder sogar als übermäßige Flexibilität. In seltenen Fällen kann Schmiermittel Kabelmantelmaterialien vollständig auflösen.

Wie in Foto 1 dargestellt, wurde die raucharme Polyolefin-Mischung LSZH (Low Smoke Zero Halogen) in einem Schmiermittel auf Wachsbasis gealtert und bis zu dem Punkt erweicht, dass sie bereits vor dem Test auseinanderfiel.

Foto 1

Wie in Foto 2 dargestellt, scheint eine andere raucharme Polyolefin-Mischung buchstäblich zu schmelzen, wenn ein Fett für die Kabelinstallation verwendet wird.

Foto 2

Schmiermittel auf Wachs- und Erdölbasis sind für diesen Kabelmanteltyp nicht geeignet. Obwohl diese Schmiermittel die Reibung wirksam verringern können, sollten sie nicht verwendet werden. Berücksichtigen Sie bei der Auswahl eines Kabelschmiermittels immer die Kompatibilität.

Kabelmantel-Polymere

Innerhalb jeder Polymerart oder -gruppe (beispielsweise LLDPE oder PVC) gibt es viele individuelle Mischungen. Die für den jeweiligen Kabelmantel entwickelte Polymermischung wird sowohl nach Leistung als auch nach Verarbeitung ausgewählt. Zu den Leistungsüberlegungen zählen Zugfestigkeit, Stoß- und Durchstoßfestigkeit, Flexibilität und Feuerbeständigkeit. Die Verarbeitungseigenschaften können die Leichtigkeit der Extrusion, den Schmelzfluss und die Schereigenschaften umfassen. Viele Kabelhersteller verwenden mehrere Mischungen je nach Kabeltyp, basierend auf Endanwendung und Leistungserwartungen. Unter dem Strich ist jeder Kabelmantel ein Unikat. Für einige Materialgruppen können umfangreiche Tests erforderlich sein.

Wir haben Dutzende LSZH-Polyolefin-Mischungen für eine Schmiermittel-Kompatibilitätsstudie erhalten. Da sich raucharme Kabelmäntel mit einigen wasserbasierten Draht- und Kabelschmiermitteln als inkompatibel erwiesen haben, hat Polywater diese Polymergruppe ausgiebig getestet.

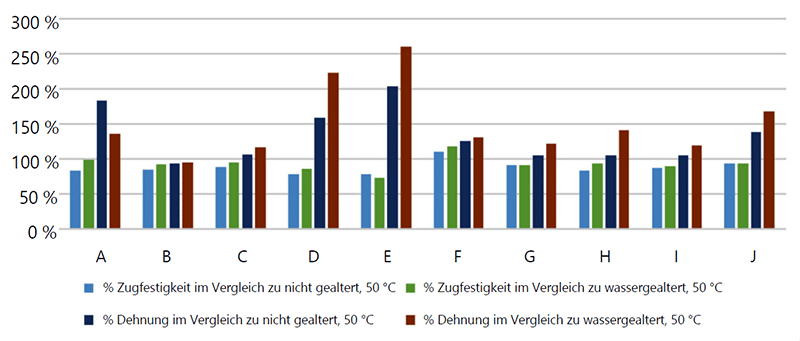

Die Daten in den folgenden Diagrammen 5–8 zeigen, dass jede Mischung von LSZH-Polyolefin einzigartig ist. Zwei verschiedene Schmiermittel, die mit diesen Mischungen getestet wurden, zeigen dramatisch unterschiedliche Ergebnisse.

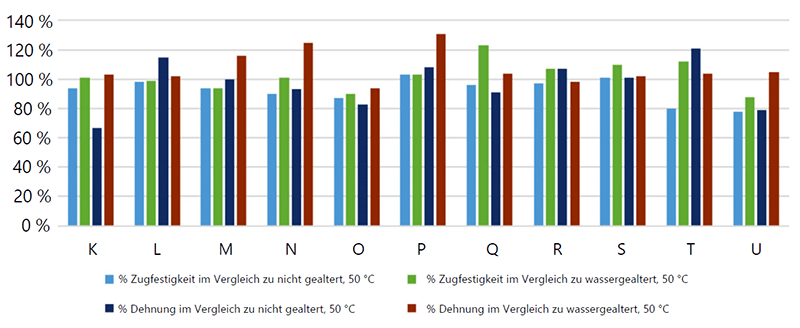

Diagramm 5: 10 LSZH-Mischungen, gealtert in Schmiermittel A, Zugfestigkeit und Dehnung, gealtert bei 50 °C, im Vergleich zur Kontrolle

Das Kabelmantelmaterial wird bei 100 °C kochendem Wasser oder – bei wasserbasierten Schmiermitteln – kochendem Schmiermittel ausgesetzt. Besteht eine Inkompatibilität zwischen Kabelmantel und Schmiermittel, lässt sich diese meist durch Hochtemperaturprüfungen feststellen.

Diagramm 6: 10 LSZH-Mischungen, gealtert in Schmiermittel A, Zugfestigkeit und Dehnung, gealtert bei 100 °C, im Vergleich zur Kontrolle

Für Schmiermittel A sind einige Mischungen des LSZH-Materials kompatibel und andere nicht.

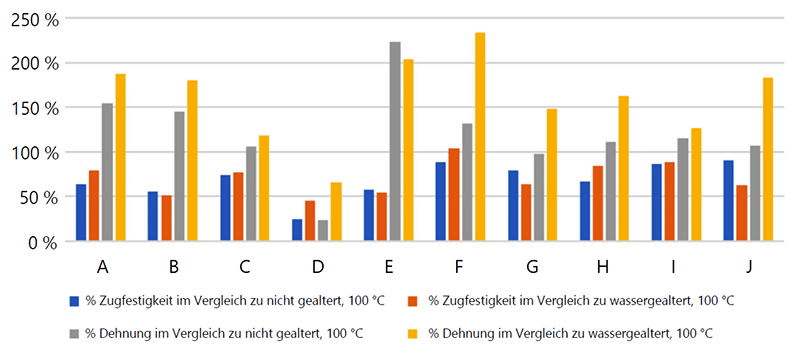

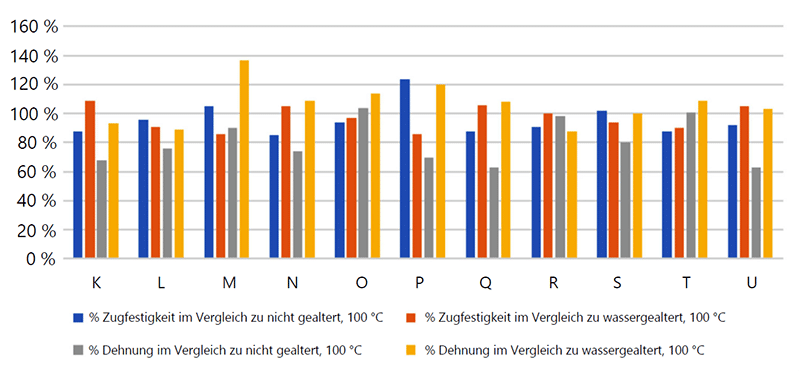

Die Testergebnisse für Schmiermittel B sind unten dargestellt. Hier zeigen die Testergebnisse eine gute Konsistenz von einer Polymermischung zur nächsten.

Diagramm 7: 11 LSZH-Mischungen, gealtert in Schmiermittel B, Zugfestigkeit und Dehnung, gealtert bei 50 °C, im Vergleich zur Kontrolle

Diagramm 8: 11 LSZH-Mischungen, gealtert in Schmiermittel B, Zugfestigkeit und Dehnung, gealtert bei 100 °C, im Vergleich zur Kontrolle

Selbst bei Hochtemperaturtests ist Schmiermittel B mit allen getesteten Kabelmänteln kompatibel. Dies ist keine Überraschung. Schmiermittel B ist Polywater LZ und wurde speziell für die Kompatibilität und Leistung mit LSZH-Kabelmantelmaterial entwickelt.

| Verwandte Inhalte: Gesamtbetriebskosten: Werkzeuge für Ihre Zukunft |

Fazit

Der Nutzen von IEEE 1210 und von Kompatibilitätsprüfungen im Allgemeinen ist offensichtlich. Die Norm bietet eine Möglichkeit, die Wechselwirkung eines beliebigen Schmiermittels mit einem Kabelmantel zu bewerten. Ingenieure sollten jedoch keine Pauschalaussagen treffen. Eine einfache, eigenständige Aussage, dass ein Schmiermittel geprüft wurde und IEEE 1210 bestanden hat, ist im Wesentlichen bedeutungslos. Sie ist nur dann aussagekräftig, wenn sie einen Test mit dem spezifisch zu verwendenden Kabel bestanden hat. Es gibt keine universelle 1210-Prüfung. Jeder Test muss schmiermittel- und kabelspezifisch sein.

Sonstige Punkte

IEEE 1210 garantiert keine Leistungsfähigkeit von Schmiermitteln. Wasser besteht die 1210-Prüfung, ist aber kein gutes Zugschmiermittel. Die Kompatibilität ist zwar entscheidend, es ist jedoch ebenso wichtig, dass ein Schmiermittel funktionell und effizient ist. Zu den wichtigsten Eigenschaften eines leistungsstarken, spezifikationsgerechten Zugschmiermittels zählen:

-

- Reibungskoeffizient – (Wie rutschig ist das Schmiermittel? Immer spezifisch für Kabelmanteltyp und Rohrtyp.)

- Reibungskoeffizient „trocken“ — (Ist das Schmiermittel für lange Einzügen effektiv? Kann Kabel nachträglich angepasst werden?)

- Menge und Art der Rückstände – („Verkleben“ Rückstände mit der Zeit die Kabel oder verstopfen sie Leitungen?)

- Brennbarkeit der Rückstände – (Beeinträchtigen Schmiermittelrückstände die Flammenausbreitung von feuerhemmenden Kabeln?)

- Beschichtungs- und Haftcharakter in der Anwendung – (Benetzt das Schmiermittel den Kabelmantel? Bleibt es bei langen Einzügen dort?)

- Chemische Stabilität – (Was sind die Auswirkungen von Kalt- und/oder Warmlagerung?)

- Umwelt – (Ist das Schmiermittel giftig, Sondermüll usw.?)

| Finden Sie das passende industrielle Schmiermittelt für Ihren Bedarf |

Zusammenfassung

Die Chemie von Schmiermitteln und Kabelmänteln ist vielfältig und verändert sich ständig. Dies bietet Potenzial für nachteilige chemische Wechselwirkungen, die Kabel beschädigen und den Zweck der unterirdischen Versorgungsinfrastruktur für die Ausfallsicherheit des Systems zunichte machen können. Um darauf auf eine maximale Lebensdauer der Kabel vertrauen zu können, sollten Ingenieure mit Schmiermittelherstellern zusammenarbeiten, die routinemäßig Kompatibilitätsprüfungen durchführen, bei der Einführung neuer Produkte eng mit Kabelherstellern zusammenarbeiten und in der Lage sein, auf Anfrage Ergebnisse für die von Ihnen verwendeten spezifischen Kabel und Schmiermittel zu liefern.

Im Laufe der Jahre hat Polywater Hunderte von Kompatibilitätsprüfungen gemäß IEEE 1210 an unzähligen Kombinationen von Schmiermitteln und Kabeln durchgeführt. Wir nutzen die Prüfungen, um neue Schmiermittelprodukte zu entwickeln, Kabelhersteller bei der Entwicklung neuer Kabelmäntel zu unterstützen und Endverbraucher bei ihrer Sorgfaltspflicht und bei der Spezifikation kompatibler Kabelschmiermittel zu unterstützen.