Compatibilidad de cables en el soterramiento

El soterramiento es una tendencia importante en la construcción y mantenimiento de la red eléctrica. La nueva tecnología en el diseño de cables, así como las mejoras en la instalación, permiten reducir el costo total del sistema a lo largo del tiempo. La infraestructura subterránea es menos susceptible a daños por huracanes, tornados, incendios forestales, pájaros carpinteros, tsunamis, vandalismo, terrorismo, etc. Los líderes de la industria están haciendo esfuerzos intencionales hacia el soterramiento.

Una clave para las instalaciones subterráneas es la longevidad del cable. Las mejoras en el diseño de cables aumentan la vida útil de la instalación. Cuando el cable se introduce en un conducto, otros dos factores importantes que afectan la longevidad del cable involucran los lubricantes del cable. Los lubricantes reducen la fricción a medida que los alambres o cables rígidos y pesados son introducidos en conductos enterrados por largas distancias. Debido a que estos sistemas de cables son costosos y a que el 90% de los daños en los cables ocurren durante la instalación, por lo general debido al uso de una cantidad insuficiente o de una calidad inadecuada de lubricante, se requiere de un lubricante específico de alto rendimiento.

Pero en el conducto hay una preocupación secundaria. Después de introducir con éxito del cable, el lubricante o su residuo seco permanece en contacto con la cubierta del cable durante décadas. Por lo tanto, la compatibilidad entre el cable y el lubricante es fundamental. Los lubricantes incompatibles dañan las chaquetas de los cables y pueden acortar su vida útil en años, incluso décadas en casos extremos. Esta es una consideración fundamentalmente importante en el soterramiento, cuyo objetivo es garantizar la resistencia y la longevidad del sistema. Los ingenieros y diseñadores no pueden permitir que uno de los componentes menos costosos de la instalación, el lubricante, amenace toda la racionalización económica del proyecto.

| Contenido relacionado: Coeficiente de fricción en el tirado de cables — Parte 1 |

Un momento… ¿Que?

Muchos ingenieros pensarían que este es problema resuelto hace mucho tiempo. Sin embargo, ni la industria de chaquetas de cables ni la de lubricantes para cables son estáticas. El diseño de la chaqueta está en constante evolución y continuamente se introducen nuevas formulaciones de lubricantes. Las chaquetas de los cables varían según el fabricante, incluso dentro de una categoría general (p. ej., polietileno). Los fabricantes de lubricantes para cables tienen formulaciones únicas, a menudo patentadas, basadas en químicas completamente diferentes. Es la regla más que la excepción que un determinado lubricante es adecuado para un tipo de cable, pero menos para otro.

¿Qué hay que hacer? ¿No todos los fabricantes, tanto de cables como de lubricantes, prueban regularmente la compatibilidad? La verdad es que unos lo hacen más que otros. En cualquier caso, es el comprador el que debe tener cuidado.

Debida diligencia

Evitar que un compuesto de tracción arruine su cable es un proceso de dos pasos. Uno: Trabaje con fabricantes reconocidos de cables y lubricantes para asegurarse de que los materiales sean compatibles. Dos: Especifique un lubricante compatible para evitar que la elección quede en manos de los instaladores que pueden no tener idea del problema.

¿Cómo se prueba la compatibilidad?

Se han utilizado varios métodos para probar la compatibilidad de los lubricantes para cables con los materiales de la chaqueta. Por lo general, el material de la chaqueta del cable o alambre se envejece en el lubricante y las propiedades físicas (tensión y alargamiento) se comparan con un control. Para el cable de polietileno, se puede ejecutar una versión de la prueba de Resistencia al Agrietamiento por Estrés Ambiental (ESCR). Para los cables eléctricos, la ruptura dieléctrica o la resistividad del volumen también se pueden probar después del envejecimiento.

La creación de un estándar

En 1996, Polywater® jugó un papel decisivo en el desarrollo de la norma IEEE 1210, «Pruebas estándar para determinar la compatibilidad de los lubricantes para cables con alambres y cables». Fue creada a petición tanto de los fabricantes de cables como de los usuarios finales. En ese momento, las crecientes expectativas de rendimiento de los cables, junto con la longevidad de los cables en los sistemas de conductos, pusieron de relieve el importante papel que desempeñan las cubiertas y los revestimientos de los cables en la protección de los cables.

La interacción potencial de los lubricantes con el cable era una preocupación importante y por una buena razón. La historia demostró que:

-

- Ciertos lubricantes de emulsión de cera afectan negativamente a las chaquetas semiconductoras.

- Algunos jabones y ceras pueden «agrietar por estrés» a las chaquetas de polietileno.

- Las grasas y aceites de petróleo causan estragos en muchos materiales de chaqueta del cable.

IEEE 1210 proporciona una base para la evaluación de la compatibilidad de un lubricante específico con una chaqueta de cable específica. La segunda revisión de esta norma fue aprobada en 2023. Esta actualización de revisión se desarrolló en cooperación con la Asociación Canadiense de Normas (CSA). Para comprender mejor la norma 1210, considere los procedimientos de pruebas físicas y lo que muestran sobre la compatibilidad.

| Contenido relacionado: Hawaiian Electrical Company (HECO) y la instalación de cables en Pearl Harbor |

Pruebas físicas

La función principal de las chaquetas de cables de media y alta tensión es la protección física. Las propiedades físicas de la chaqueta (tensión y alargamiento) son un enfoque principal de la norma 1210. En estas pruebas, hay una prueba de envejecimiento de 30 días comparada con un control de envejecimiento en agua y una prueba más corta a alta temperatura comparada con un control de envejecimiento en agua y un control sin envejecimiento. La condición de prueba de alta temperatura es específica de la chaqueta y se basa en los requisitos de tiempo y temperatura de NEMA/ICEA para el envejecimiento del material de la chaqueta y el grupo de polímeros.

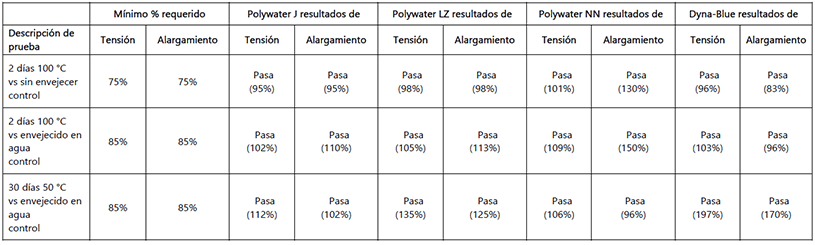

Todos los lubricantes Polywater se prueban exhaustivamente según esta norma. A continuación, se muestran los resultados de esta prueba en LLDPE, un material común de chaqueta de cable. Tenga en cuenta que la prueba de envejecimiento NEMA/ICEA para chaquetas de polietileno (PE) es de 2 días a 100 °C, y la prueba se modifica para incluir la inmersión en lubricante de la muestra envejecida. Los requisitos de porcentaje de retención se enumeran en el cuadro a continuación.

Cada muestra de prueba produce un resultado de tensión y alargamiento. Estos valores se promedian en tres pruebas y se comparan con un control como se indica. Los resultados aquí se presentan como una comparación con un control. Un informe de prueba completo incluye la fuerza de tensión en el quiebre, así como el porcentaje de alargamiento. Los valores de cada uno de los ensayos suelen compartirse.

Tabla 1: Diferentes lubricantes con chaqueta de cable LLDPE

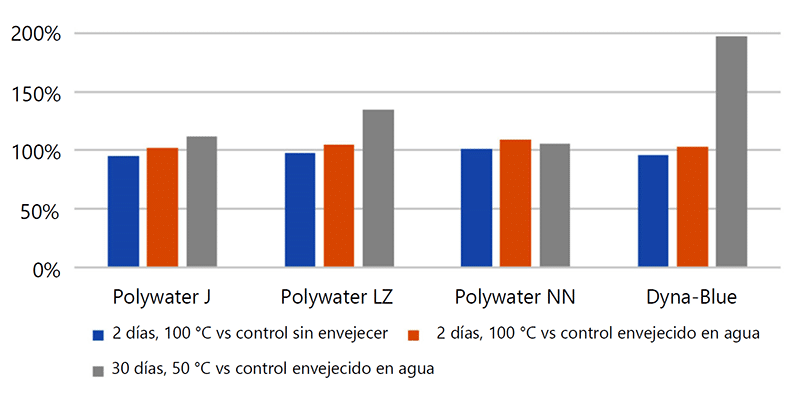

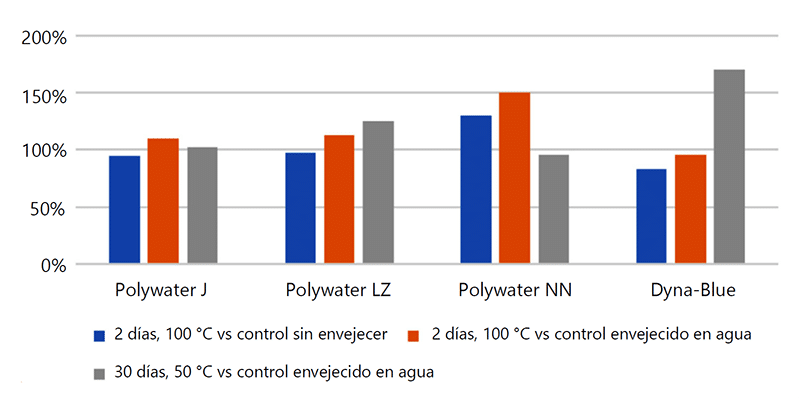

Los datos también se pueden visualizar como un gráfico de barras:

Gráfico 1: Chaqueta de cable LLDPE con varios lubricantes que comparan los valores de tensión con el control

Gráfico 2: Chaqueta del cable LLDPE con varios lubricantes que comparan los valores de alargamiento con el control

Los lubricantes Polywater muestran una buena compatibilidad con LLDPE. Cada lubricante debe probarse individualmente, ya que los resultados diferirán según la química del lubricante.

| Contenido relacionado: Historia de la solución: La diferencia del lubricante: Producto a juego con el proyecto |

Chaquetas diferentes

Como era de esperar, el mismo lubricante actuará de manera diferente en diferentes chaquetas. A continuación, se representan gráficamente los resultados de la prueba de un lubricante con diferentes tipos de chaqueta de cable.

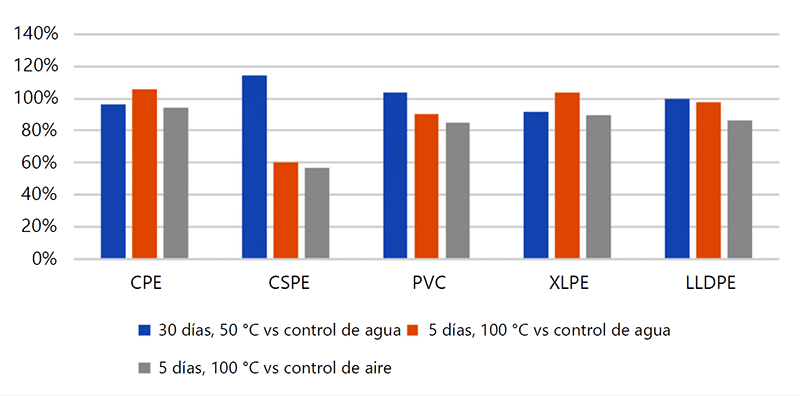

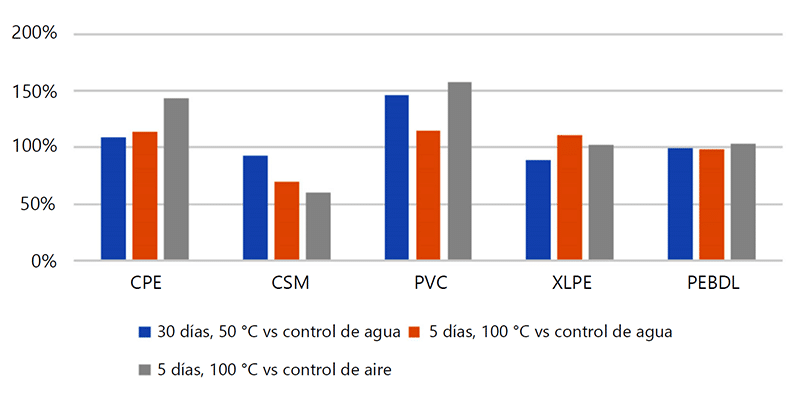

Gráfico 3: Varios compuestos de chaqueta de cable envejecidos en lubricante – Resistencia a la tensión en comparación con el control

Gráfico 4: Compuestos de chaqueta de cable envejecidos en lubricante – Porcentaje de alargamiento en comparación con el control

Este lubricante muestra una buena compatibilidad con la mayoría de los tipos de chaquetas de cables. Sin embargo, existe cierta incompatibilidad con la mezcla CSPE probada a temperaturas más altas. Este lubricante para cables no sería adecuado para usar con cables que utilizan esta cubierta CSPE.

Fallo de la chaqueta

La incompatibilidad entre el lubricante y la chaqueta del cable suele verse como pérdida de fuerza de tensión o alargamiento del material. Esto es a menudo visualmente evidente como hendiduras u otros daños en la superficie. A veces se muestra como un ablandamiento o incluso un exceso de flexibilidad. En raras ocasiones, el lubricante puede desintegrar por completo los materiales de la chaqueta.

Como se muestra en la Foto 1, la mezcla de poliolefina LSZH (baja emisión de humos y sin halógenos) con baja emisión de humos se envejeció en un lubricante a base de cera y se ablandó hasta el punto de que se deshizo incluso antes de la prueba.

Foto 1

Como se muestra en la Foto 2, una mezcla diferente de poliolefinas de baja emisión de humos parece derretirse literalmente cuando se usa una grasa para la instalación de cables.

Foto 2

Los lubricantes para cables a base de cera y petróleo no son adecuados para este tipo de chaqueta. Si bien estos lubricantes pueden ser efectivos para reducir la fricción, no deben usarse. Considere siempre la compatibilidad cuando elija un lubricante para cables.

Polímeros de chaqueta de cable

Dentro de cada tipo o grupo de polímeros (como LLDPE o PVC) hay muchas mezclas individuales. La mezcla de polímeros desarrollada para cada chaqueta de cable se elige tanto por rendimiento como por procesamiento. Las consideraciones de rendimiento incluyen fuerza de tensión, resistencia a impactos y perforaciones, flexibilidad y resistencia al fuego. Las características de procesamiento pueden incluir la facilidad de extrusión, el flujo de fusión y las características de cizallamiento. Muchos fabricantes de cables utilizan múltiples combinaciones según el estilo del cable según el uso final y las expectativas de rendimiento. La conclusión es que cada funda de cable es única. Para algunos grupos de materiales, es posible que se requieran pruebas exhaustivas.

Obtuvimos docenas de mezclas de poliolefinas LSZH para un estudio de compatibilidad de lubricantes. Debido a que las chaquetas de baja emisión de humo han mostrado incompatibilidad con algunos lubricantes para cables y alambres a base de agua, Polywater ha probado este grupo de polímeros de forma exhaustiva.

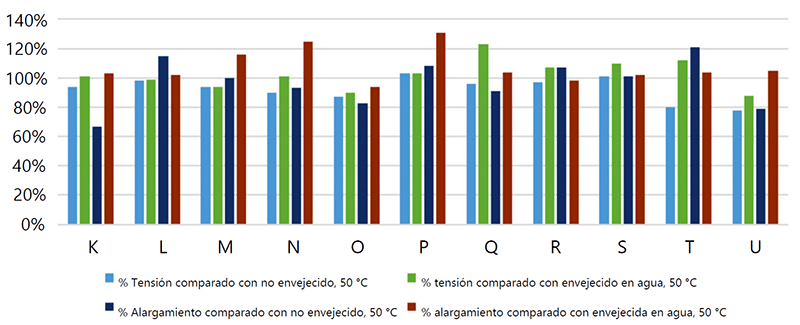

Los datos de los siguientes gráficos 5-8 muestran que cada mezcla de poliolefina LSZH es única. Dos lubricantes diferentes probados con estas mezclas muestran resultados significativamente diferentes.

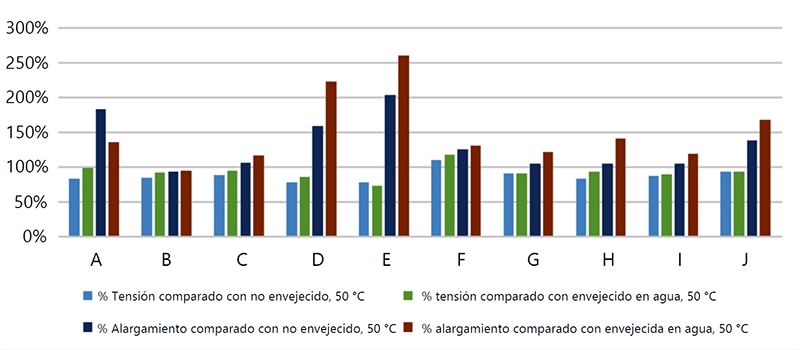

Gráfico 5: 10 Mezclas LSZH Envejecido en Lubricante A Tensión y Alargamiento Envejecido a 50 °C Comparado con el Control

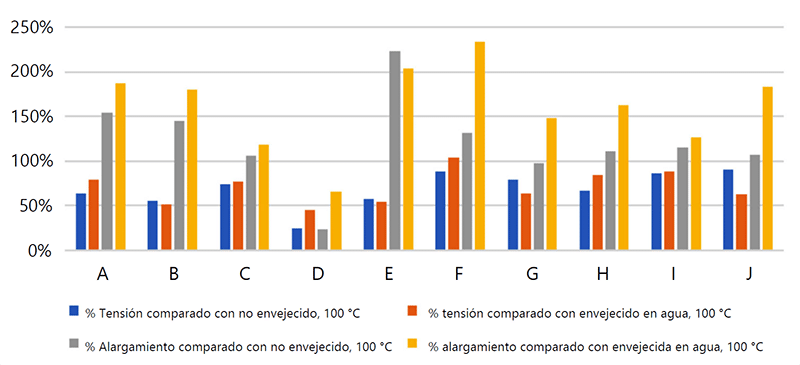

A 100 °C, el material de la chaqueta del cable se expone a agua hirviendo o, en el caso de lubricantes a base de agua, a lubricante hirviendo. Si hay incompatibilidad entre la chaqueta y el lubricante, por lo general se puede descubrir en pruebas de alta temperatura.

Gráfico 6: 10 Mezclas LSZH Envejecido en Lubricante A Tensión y Alargamiento Envejecido a 100°C, Comparado con el Control

Para el Lubricante A, algunas mezclas del material LSZH son compatibles y otras no.

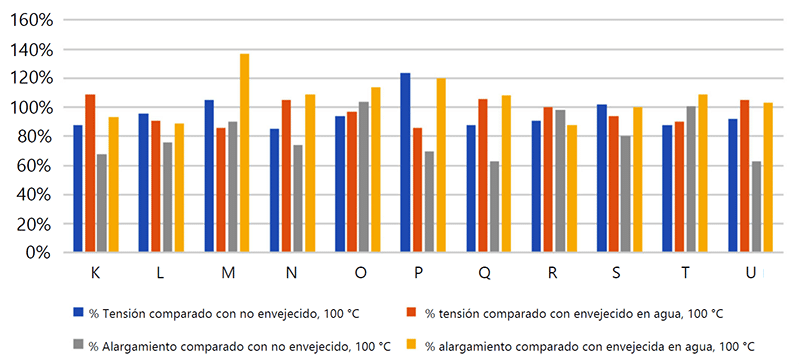

Los resultados de las pruebas para el Lubricante B se muestran a continuación. Aquí los resultados de la prueba muestran una buena consistencia de una mezcla de polímeros a otra.

Gráfico 7: 11 Mezclas LSZH Envejecido en Lubricante B Tensión y Alargamiento Envejecido a 50 °C, Comparado con el Control

Gráfico 8: 11 Mezclas LSZH Envejecido en Lubricante B Tensión y Alargamiento Envejecido a 100 °C, Comparado con el Control

Incluso en pruebas a alta temperatura, el Lubricante B es compatible con todas las chaquetas probadas. Esto no es una sorpresa. El lubricante B es Polywater LZ y fue especialmente desarrollado para la compatibilidad y el rendimiento en el material de la chaqueta LSZH.

| Contenido relacionado: Costo total de propiedad: Herramientas para su futuro |

Conclusión

La utilidad de IEEE 1210 y las pruebas de compatibilidad en general son obvias. La norma proporciona una forma de evaluar la interacción de cualquier lubricante con la chaqueta del cable. Sin embargo, los ingenieros deben tener cuidado con las declaraciones generales. Una afirmación simple e independiente de que un lubricante ha sido probado y aprobado según la norma IEEE 1210 no significa nada. Solo tiene sentido si pasó una prueba con el cable específico que se utilizará. No existe una prueba 1210 universal. Cada prueba debe ser específica para el lubricante y el cable.

Otras consideraciones

IEEE 1210 no garantiza el rendimiento del lubricante. El agua pasa la prueba según la norma 1210 pero no es un buen lubricante de tracción. Si bien la compatibilidad es fundamental, es igualmente importante que un lubricante sea funcional y eficiente. Algunas propiedades claves en un lubricante de tracción de grado de especificación de alto rendimiento incluyen:

-

- Coeficiente de fricción — (¿Qué tan resbaladizo es el lubricante? Siempre específico para el tipo de chaqueta y el tipo de conducto.)

- Coeficiente de fricción «Seco» — (¿El lubricante es efectivo para tramos largos? ¿Se puede ajustar el cable más tarde?)

- Cantidad y naturaleza del residuo — (¿Se «pegan» los residuos en el cable con el tiempo o bloquean los conductos?)

- Combustibilidad de residuos — (¿Los residuos de lubricante afectan el carácter de propagación de llamas de los cables ignífugos?)

- Recubrimiento y carácter adherente en la aplicación — (¿Cubrirá el lubricante la chaqueta? ¿Permanece adherido en los tramos largos?)

- Estabilidad química — (¿Cuáles son los efectos del almacenamiento en frío y/o en caliente?)

- Ambiental — (¿El lubricante es tóxico, un residuo peligroso, etc.?)

| Encuentre el lubricante industrial para sus necesidades |

Resumen

La química de los lubricantes y las chaquetas de cables es diversa y cambia constantemente. Esto proporciona la posibilidad de interacciones químicas adversas que pueden dañar el cable y anular el propósito de enterrar la infraestructura de servicios públicos para la resiliencia del sistema. Para tener la seguridad de que la longevidad del cable se maximiza, los ingenieros deben trabajar con fabricantes de lubricantes que realizan pruebas de compatibilidad de forma rutinaria, trabajar en estrecha colaboración con los fabricantes de cables en la introducción de nuevos productos y proporcionar resultados a pedido para los cables y lubricantes específicos que usted utiliza.

A lo largo de los años, Polywater ha realizado cientos de pruebas de compatibilidad IEEE 1210 en combinaciones incalculables de lubricante y cable. Utilizamos las pruebas para desarrollar nuevos productos lubricantes, ayudar a los fabricantes de cables en el desarrollo de nuevas chaquetas de cables, y ayudar a los usuarios finales en su debida diligencia y especificación de lubricantes para cables compatibles.