Hawaiian Electrical Company (HECO) y el tendido de cables de Pearl Harbor

Cómo la tecnología Polywater® ayudó a planificar y medir previamente los tirones de una milla de largo.

Visión general

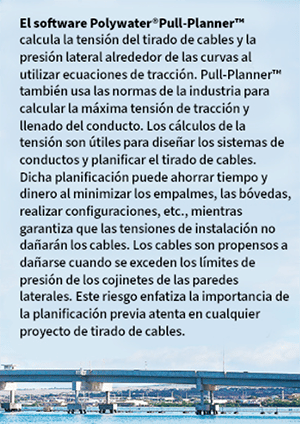

La base naval de los Estados Unidos en Pearl Harbor y los campos de aviación del ejército y la marina de EE. UU. cerca de Honolulu, Hawái, en la isla de Oahu, sirven como símbolos históricos y espirituales de los desafíos a los que se enfrentaron los Estados Unidos durante la Segunda Guerra Mundial y cómo se superaron con coraje y resistencia. Los sitios históricos alrededor de Pearl Harbor incluyen la isla Ford frente al puerto, el acorazado USS Arizona que yace bajo el agua y numerosos monumentos y museos.

Por lo tanto, parecía apropiado crear un proyecto multimillonario de remodelación a cargo de la marina de los EE. UU. en la isla Ford en el 2006. Un ambicioso plan que contaba con un centro de conferencias, una sede para estudios oceanográficos y atmosféricos, museos y viviendas para personal civil y militar.

Desafíos

Satisfacer las demandas energéticas

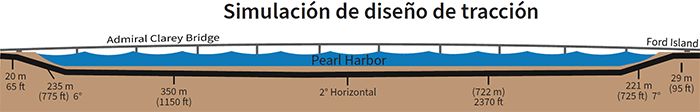

El proyecto planteó importantes desafíos a la hora de proporcionar una infraestructura adecuada y satisfacer las demandas energéticas. Para proporcionar suficiente capacidad, se estimó que era necesario una nueva subestación. Esto requirió que se pasaran dos circuitos (seis tramos de cable) por debajo de Pearl Harbor hasta la isla Ford, a casi una milla de distancia (1,6 km).

El peso de los circuitos y la longitud del tendido presentaban desafíos sin precedentes. Cada tramo de cables medía aproximadamente 5300 pies (1615 m) de largo. El cable de XLPE, 46 kV, 1750 kcmil Cu, con un diámetro exterior de 3,04 pulgadas (77 mm) y un peso de 7625 libras por pie (11,35 kg/m; peso de la bobina de más de 20 toneladas), tenía que pasar por un tubo OD SDR-11 de PEAD de 6 pulgadas (152 mm). El conducto de PEAD estaba dentro de una carcasa exterior de acero de 24 pulgadas (0,61 m) que se pasó (sin el conducto interior) por debajo del puerto a través de perforación direccional horizontal.

| Contenido relacionado: Evaluación de un conducto existente para su mejora |

El conducto recubierto de Polivinilo (PVC), el cable de fibra óptica y el conducto interno más pequeño de polietileno de alta densidad (HDPE) se introdujeron más tarde en el conducto vacío de la carcasa.

Conservación del sitio histórico

A medida que se desarrollaron los planes, surgieron desafíos adicionales derivados de los requisitos para la conservación del sitio histórico. Se necesitaba un cuidado extremo cerca de la pista de la isla Ford, donde los agujeros de bala del ataque de Pearl Harbor del 7 de diciembre de 1941 estaban visiblemente marcados en verde. La instalación del almacenamiento del cable debía ubicarse lejos de estos restos de bala de los aviones de combate. La perforación horizontal subacuática para las carcasas presentaba riesgos de dañar el USS Arizona Memorial. Además, la exhibición del submarino USS Bowfin de la Segunda Guerra Mundial estaba cerca del pozo de entrada del agujero, lo cual presentaba riesgo de interferencia magnética en el equipo.

La solución

La solución

Colaboraciones y coordinación

Se hizo evidente que se requería un intenso trabajo de equipo entre los diversos contratistas. Cada contratista tuvo el reto de encontrar la tecnología y los equipos más avanzados y de personalizar las soluciones según fuera necesario.

American Electric (AE), el contratista eléctrico que haría el tendido de cables, calculó el diseño del tendido y realizó simulaciones del tendido para definir el tramo del conducto. En ese punto, se necesitaba un coeficiente de fricción para realizar los cálculos de tensión; ahí fue cuando Polywater® se convirtió en un actor decisivo.

Medición de la fricción y Pull-Planner de Polywater®

AE contactó con Polywater en los inicios de la planificación para que se convirtiera en un socio clave a la hora de realizar el tendido de cables con éxito. Una herramienta importante fue el programa de software propiedad de Polywater llamado Pull-Planner, desarrollado por John Fee, presidente de Polywater en ese momento. La ventaja principal del software es la capacidad de cambiar fácilmente variables como el coeficiente de fricción, la tensión entrante y los datos del conducto para cualquier tendido de cables.

Para el proyecto de la isla Ford, el software Pull-Planner se utilizó ampliamente durante el análisis del tendido, lo cual formó parte de los pasos de planificación previa. Con una tensión máxima en el cable de 12 000 lbs (54 kN), el software indicó que el coeficiente de fricción de campo debería estar por debajo de 0,28.

| Contenido relacionado: Preguntas frecuentes: Tirado de cables, lubricación y tensión |

Basado en estos cálculos y usando mediciones de tensión reales de los tendidos en tierra (el mismo cable, pero en conducto de PVC), se supuso que el coeficiente de fricción sería de 0,17 (± 20 %). Esta tensión proyectada resultó ser ligeramente superior a 7000 lbs (31 kN; entre 5800 y 8400 lbs). El análisis indicó que el tendido podría hacerse con tensiones muy por debajo del máximo.

Cómo funciona Pull-Planner

La investigación de Polywater determinó las siguientes influencias principales en el coeficiente de fricción en el campo y aplicó este conocimiento a los tendidos de cables de la isla Ford.

Cubierta/conducto/lubricante: los tres eran conocidos: la cubierta era de tipo PE, el conducto era de HDPE y el lubricante era Polywater J, un producto con décadas de rendimiento probado en el tendido de miles de metros de cable de transmisión subterráneo. Las mediciones de laboratorio en la mesa de fricción de Polywater con esta combinación dieron un promedio de entre 0,11 y 0,12, con un rango de prueba reducido de entre 0,10 y 0,16.

Temperatura: las altas temperaturas hacen que las cubiertas estén «pegajosas», incluso con un lubricante. La temperatura media de Oahu en enero es de 72 °F (22 °C). Sin embargo, el equipo anticipó que esto solo sería un factor pequeño.

Número de cables: se tiraron tres cables con un coeficiente de fricción más alto que el proyectado por el factor de corrección de peso, especialmente cuando el relleno del cable está en el rango de más del 30 %. Esto no fue un factor, ya que fue un tendido de un solo cable.

Presión normal: los cables lubricados atraviesan las curvaturas con un coeficiente de fricción algo menor que el que muestran en las secciones rectas. Esta diferencia se denomina ocasionalmente presión de apoyo alta frente a la fricción de presión de apoyo baja. La tabla de fricción de Polywater es una prueba de presión de apoyo alta (normalmente, 200 lbs/ft [300 kg/m] de presión de apoyo). La magnitud de las diferencias de presión de apoyo en la fricción depende de los detalles específicos del tendido. Las mediciones de fricción con lubricación en presiones altas en las paredes suelen ser entre un 20 % y un 30 % inferiores al coeficiente de las fricciones medidas en presiones bajas en las paredes.

| Contenido relacionado: La mesa de fricción Polywater®: Perspectivas personales |

Debido a que las «curvaturas» del conducto debajo del puerto eran curvaturas de radio muy grande, la única fuerza real que actuaba sobre el cable era su peso gravitacional. Se determinó que el tendido era un tendido «sin curvaturas», presumiblemente en el modo de fricción de presión de apoyo baja. Este sería un factor importante que elevaría el coeficiente de fricción por encima de las medidas de la tabla de fricción.

Detalles del conducto y el tendido: se especificó un conducto de HDPE nuevo de alta calidad con juntas de fusión inferiores rebajadas para esta instalación. Pero, ¿podría el lubricante transportar el cable toda esa distancia y seguir siendo efectivo? Incluso con técnicas de aplicación óptimas, era necesario tener en cuenta que era una longitud extrema.

Tensión posterior: AE contaba con un elaborado sistema de alimentación de cables y sistema de conducción de bobina. Consideraron que el cable entraría en el conducto casi sin tensión posterior. Por lo tanto, se suponía que la tensión posterior sería cero.

Aplicación de lubricante: AE fue diligente en su planificación y enfoque con respecto a la lubricación, y garantizó una aplicación minuciosa y cuidadosa. Polywater había desarrollado algoritmos para estimar las cantidades de lubricante apropiadas para un tendido o varios tendidos en un trabajo.

La recomendación para los tendidos de 46 kV fue de aproximadamente 600 galones (2270 litros).

Resultados

Desde principios de octubre de 2005 hasta finales de febrero de 2006, se realizaron 24 tendidos bajo Pearl Harbor. Después del empalme, la prueba de arco y la conexión a tierra, había alimentación disponible para el proyecto de la isla Ford antes de lo previsto. Hoy, casi 2 millones de personas acuden anualmente a la isla Ford, donde visitan monumentos y museos importantes para la historia de los Estados Unidos.

El contratista concienzudo pudo planificar y ejecutar una instalación de cable de calidad utilizando la mejor investigación y tecnología disponibles en la actualidad. Ningún visitante de este sitio histórico nacional verá la instalación, y eso está bien. Pearl Harbor no tiene nada que ver con cables eléctricos. Polywater se enorgullece del papel que ha desempeñado para que esto suceda.

| Contenido relacionado: Coeficiente de fricción en el tirado de cables — Parte 1 |