Réparation rentable sur place des fuites dans les transformateurs électriques

Selon la Banque mondiale, un milliard de personnes dans le monde vivent encore sans électricité, et des centaines de millions d'autres vivent avec une alimentation peu fiable ou coûteuse. Un élément important pour un accès fiable à une électricité abordable est le fonctionnement constant des nombreux transformateurs de puissance du réseau électrique.

Principaux points à retenir

Lorsque le coût du procédé d’étanchéité PowerPatch® de Polywater® est comparé au coût de l’approche traditionnelle, les économies sont environ trois fois plus importantes.

La production et la distribution d’énergie électrique ont été des facteurs essentiels du développement économique et du progrès dans de nombreuses régions du monde. De nombreux pays s’attachent à développer et à entretenir leurs réseaux électriques afin de fournir une énergie fiable et sûre pour répondre aux besoins énergétiques croissants. Selon la Banque mondiale, un milliard de personnes dans le monde vivent toujours sans électricité, et des centaines de millions d’autres vivent avec une énergie peu fiable ou coûteuse. Un élément important pour un accès fiable à une électricité abordable est le fonctionnement constant des nombreux transformateurs électriques du réseau électrique. Leur performance dans les sous-stations et les postes de raccordement est essentielle au bon fonctionnement du réseau. La fourniture d’électricité par ce réseau de transformateurs électriques dépend de leur fonctionnement continu. Un problème qui a un impact sur la continuité et la qualité du service électrique fourni par les transformateurs électriques est la fuite de l’huile diélectrique utilisée pour dissiper la chaleur générée pendant leur fonctionnement. La réparation rapide et rentable des fuites d’huile de transformateur garantit la fiabilité des performances du réseau électrique. L’utilisation de la technologie innovante d’étanchéité de Polywater® pour la réparation sur le terrain des fuites d’huile de transformateur dégradant les performances sera examinée ci-dessous. Comparée aux processus de réparation traditionnels, l’utilisation de la technologie d’étanchéité Polywater a prouvé à de nombreuses reprises qu’elle était une méthode de réparation des fuites d’huile plus rapide et plus rentable.

La production et la distribution d’énergie électrique ont été des facteurs essentiels du développement économique et du progrès dans de nombreuses régions du monde. De nombreux pays s’attachent à développer et à entretenir leurs réseaux électriques afin de fournir une énergie fiable et sûre pour répondre aux besoins énergétiques croissants. Selon la Banque mondiale, un milliard de personnes dans le monde vivent toujours sans électricité, et des centaines de millions d’autres vivent avec une énergie peu fiable ou coûteuse. Un élément important pour un accès fiable à une électricité abordable est le fonctionnement constant des nombreux transformateurs électriques du réseau électrique. Leur performance dans les sous-stations et les postes de raccordement est essentielle au bon fonctionnement du réseau. La fourniture d’électricité par ce réseau de transformateurs électriques dépend de leur fonctionnement continu. Un problème qui a un impact sur la continuité et la qualité du service électrique fourni par les transformateurs électriques est la fuite de l’huile diélectrique utilisée pour dissiper la chaleur générée pendant leur fonctionnement. La réparation rapide et rentable des fuites d’huile de transformateur garantit la fiabilité des performances du réseau électrique. L’utilisation de la technologie innovante d’étanchéité de Polywater® pour la réparation sur le terrain des fuites d’huile de transformateur dégradant les performances sera examinée ci-dessous. Comparée aux processus de réparation traditionnels, l’utilisation de la technologie d’étanchéité Polywater a prouvé à de nombreuses reprises qu’elle était une méthode de réparation des fuites d’huile plus rapide et plus rentable.

| Contenus connexes : Comment la température et l’eau influencent le vieillissement des transformateurs |

Les fuites d’huile sont générées de diverses manières, par des trous d’épingle, des défauts de soudure, des joints usés et la corrosion ou la rouille des ailettes de refroidissement du radiateur. La perte de fluides diélectriques d’un transformateur électrique a de nombreux effets délétères. Les températures élevées à l’intérieur du transformateur dues à la perte d’huile affectent la qualité et la fiabilité de l’alimentation électrique. En outre, la chaleur élevée contribue à la décomposition accélérée de l’isolation solide, ce qui entraîne un vieillissement accéléré du transformateur. Les fuites constituent également une porte d’entrée pour les gaz atmosphériques, tels que l’oxygène et l’azote, dans le transformateur. Ils dégradent la qualité de l’huile et accélèrent encore la dépolymérisation de la cellulose. Toute fuite d’huile, aussi minime soit-elle, est une voie ouverte à l’humidité pour pénétrer dans le transformateur. La présence d’eau dans un transformateur réduit sa durée de vie utile et met en péril le fonctionnement coordonné du transformateur dans le réseau électrique. La réduction du nombre et de la gravité des fuites d’huile de transformateur est essentielle pour améliorer les performances du réseau et la qualité de l’énergie.

La correction des problèmes causés par les fuites d’huile peut être très compliquée, coûteuse et longue. Souvent, les processus de réparation classiques nécessitent de longues coupures de l’alimentation du transformateur, ce qui réduit la production de revenus pendant les travaux. Les processus qui minimisent le temps de réparation/remplacement réduisent considérablement les coûts d’opportunité des revenus de service perdus. Pour mieux comprendre l’impact financier de différentes actions correctives dans la réparation des fuites de transformateurs électriques, nous évaluerons des exemples où les processus correctifs conventionnels sont comparés aux technologies de réparation par colmatage sur place. Nous comparons le remplacement traditionnel du joint d’étanchéité à la réparation du joint qui fuit à l’aide du système de colmatage des fuites PowerPatch® de Polywater et évaluons le temps et le coût nécessaires pour chaque procédé afin de stopper une fuite d’huile dans le joint du réservoir de type cloche. Nous supposerons que le transformateur est en bon état de fonctionnement, mais que le joint en nitrile est défaillant. Nous commençons ci-dessous par une description du procédé conventionnel utilisé pour remplacer un joint non étanche dans un transformateur d’une compagnie d’électricité de Lima, au Pérou.

Description et caractéristiques d’une fuite de joint de transformateur :

Électricité : 22 MVA – 60/13,8 kV – 192 5/920 4 A – groupe YNd11

Poids : Parties actives 18 600 kg – huile 8 900 kg – réservoir 4 000 kg – poids total 37 100 kg

Défaillance : Fuite d’huile au niveau du joint principal entre le réservoir et le couvercle du réservoir.

Travail nécessaire : Remplacement du joint entre le réservoir principal et le couvercle du réservoir

Équipement à utiliser pour la réparation : Grue de 30 tonnes à flèche télescopique, réservoir de stockage d’une capacité minimale de 3 000 l (2 600 kg), système de traitement de l’huile d’une capacité minimale de 5 000 l/h, groupe électrogène de 80 à 100 kW (en cas d’absence de source d’énergie), trousse à outils, instruments, équipement de sécurité, matériel de service (gants, couvertures isolantes, câbles de mise à la terre) et équipement auxiliaire (palans à chaînes, treuils)

Personnel requis : 3 à 4 techniciens en électromécanique

Description du travail nécessaire pour remplacer le joint d’étanchéité :

- Couper le courant au transformateur

- Vérifier que le courant au transformateur a bien été coupé

- Placer les bornes de mise à la terre moyenne et haute tension

- Déconnecter les câbles d’entrée, de sortie et de contrôle

- Positionner la grue télescopique pour soulever la partie supérieure du transformateur

- Transférer l’huile du transformateur dans le réservoir de stockage et abaisser le niveau d’huile à 20 cm (7,9 po) au-dessous du sommet du réservoir d’huile

- Desserrer les 60 boulons supérieurs de 1,58 mm (5/8 in) du réservoir d’huile

- Connecter le gréage pour soulever la partie active du transformateur

- Soulever la partie active à 20 à 30 cm au-dessus de la partie supérieure du réservoir afin de permettre l’accès au joint

- Retirer le matériau du joint d’origine, nettoyer la surface où l’ancien joint était placé et placer le nouveau joint

- Descendre la partie active du transformateur sur le réservoir

- Placer et ajuster les boulons supérieurs sur le réservoir et retirer la grue

- Traiter le fluide diélectrique dans le réservoir de stockage pendant deux cycles consécutifs pour obtenir une humidité relative de 5 ppm dans l’huile du transformateur

- Transférer l’huile de la vanne inférieure du transformateur vers le réservoir de stockage en passant par le système de traitement de l’huile

- Traiter l’huile du transformateur pour obtenir une humidité relative de 5 ppm dans l’huile du transformateur

- Prélever l’échantillon final et tester le fluide diélectrique. Résultat acceptable : pas moins de 40 kV/2 mm (ASTM D1816 pour l’huile en service).

- Reconnecter les câbles d’entrée, de sortie et de contrôle

- Retirer les câbles de mise à la terre et tout matériel ne faisant pas partie du transformateur

- Prévoir un temps de prise d’au moins 2 heures

- Purger le relais Buchholz et les isolateurs haute et moyenne tension

- Remettre le transformateur sous tension

| Contenus connexes : Cartographie des parcs de transformateurs |

Le procédé traditionnel de remplacement décrit ci-dessus prend beaucoup de temps et nécessite de nombreux équipements. On estime que ce procédé nécessiterait au moins 24 heures de surveillance continue et l’utilisation d’un équipement auxiliaire techniquement spécialisé. Des alternatives au procédé décrit ci-dessus ont été testées pour réduire le temps et le coût de la réparation d’un joint qui fuit. Une série de produits, y compris des scellants, ont été utilisés. Ces options de réparation ne permettent pas d’arrêter efficacement les fuites de joints. De nombreux produits utilisés ont été développés pour d’autres applications et n’ont pas été testés de manière appropriée pour le colmatage de fuites persistantes de fluide diélectrique à travers des joints usés. Le système de colmatage des fuites PowerPatch de Polywater est conçu pour le colmatage d’une grande variété de fuites de transformateurs et a été utilisé avec succès dans de nombreux pays à travers le monde. Le colmatage d’une fuite de joint en utilisant le produit PowerPatch est décrite ci-dessous.

Produit PowerPatch de Polywater pour la réparation sur le terrain des fuites actives

Le produit étanchéité en deux parties de Polywater, à durcissement rapide, est conçu pour le colmatage temporaire ou permanente des fuites de transformateurs. Le système de colmatage des fuites PowerPatch a été utilisé avec succès pour contenir et colmater une large gamme de fuites actives rencontrées sur le terrain. Une fois appliqués et durcis, les joints PowerPatch ont montré une résistance supérieure aux fuites de fluides diélectriques et de gaz isolants tels que le SF6. Lorsqu’une fuite d’huile active est découverte, il faut immédiatement prendre des mesures pour l’arrêter de manière rapide, efficace et rentable. Comme décrit ci-dessus, il est souvent difficile d’atteindre ces objectifs en utilisant les procédés de remplacement traditionnels. La correction des fuites de joints de réservoir d’huile prend du temps et s’avère coûteuse avec les méthodes traditionnelles. Le remplacement des joints en nitrile ou en liège utilisés pour sceller le réservoir d’huile principal nécessite un équipement lourd pour soulever la partie supérieure et active du transformateur afin d’accéder au joint. L’ouverture du réservoir expose l’huile du transformateur à l’humidité et aux gaz atmosphériques, ce qui demande un traitement de l’huile pour réduire leurs effets délétères. Il s’agit d’une autre étape qui prend beaucoup de temps dans le processus traditionnel de réparation des fuites et qui nécessite l’utilisation de systèmes de traitement de l’huile coûteux.

Le système de colmatage des fuites PowerPatch offre une alternative sûre et efficace au remplacement traditionnel des joints. Au lieu de remplacer le joint, le produit PowerPatch est utilisé pour sceller le périmètre du couvercle du réservoir afin de stopper les fuites d’huile actives. Il n’est pas nécessaire de soulever la partie supérieure du transformateur du réservoir, ce qui limite l’exposition de l’huile aux effets nocifs de l’eau et des gaz. Les coûts et le temps nécessaires au traitement de l’huile sont également éliminés lorsque PowerPatch est utilisé.

| Contenus connexes : Influence de l’oxygène et des acides sur le vieillissement des transformateurs |

Parmi les nombreuses caractéristiques de PowerPatch, il convient de noter sa résistance à la haute pression. Par exemple, sa résistance à la pression lorsqu’il adhère à l’acier est supérieure à 13,7 bars (199 psi). PowerPatch adhère aussi fortement à d’autres matériaux que l’on trouve souvent dans les composants des transformateurs, comme le cuivre, le laiton et la céramique. La capacité de PowerPatch à résister à la haute pression permet son utilisation sur les grands transformateurs électriques remplis d’huile et pour colmater les fuites dans les appareillages de commutation isolés SF6 . Une autre caractéristique précieuse du produit PowerPatch est sa tension de claquage diélectrique élevée. Comme pour l’huile de transformateur, l’utilisation de PowerPatch de Polywater minimise le potentiel de décharge partielle dans le transformateur.

Colmatage des fuites de joint avec PowerPatch

Après l’exemple ci-dessus des méthodes traditionnelles de remplacement des joints qui fuient, nous allons décrire, pour le même transformateur, le procédé d’application pour sceller un joint qui fuit activement entre la partie supérieure dudit transformateur et le réservoir d’huile en utilisant le système PowerPatch. Au lieu de remplacer l’ensemble du joint comme cela est fait dans le processus traditionnel, nous utilisons PowerPatch pour sceller le périmètre du réservoir d’huile. En outre, les écrous et les boulons qui fixent le couvercle au réservoir seront scellés pour empêcher l’huile de fuir par les filets des boulons.

Personnel nécessaire : 5 à 6 techniciens en électromécanique

Description du travail nécessaire pour sceller le joint d’étanchéité :

- Couper le courant au transformateur

- Vérifier que le courant au transformateur a bien été coupé

- Déconnecter les câbles d’entrée, de sortie et de contrôle

- Préparer la surface du périmètre du joint et du couvercle du réservoir où le produit PowerPatch sera appliqué. Cette étape initiale est très importante pour créer un joint étanche. Une préparation adéquate comprend l’abrasion des surfaces avec du papier de verre, une brosse métallique ou une brosse métallique rotative reliée à une perceuse électrique. Notez que l’abrasion augmente la surface pour améliorer l’adhésion. La préparation supplémentaire de la surface comprend un nettoyage pour enlever la peinture et toute contamination ou tout résidu de la surface pouvant compromettre une forte adhésion.

- Appliquer du mastic à durcissement rapide pour arrêter les fuites d’huile actives ; appliquer le mastic sur tout le périmètre du réservoir/couvercle du réservoir ; une fois le mastic durci, inspecter tout le périmètre pour vérifier que toutes les fuites ont cessé.

- Effectuer un nettoyage secondaire en abrasant la surface et en éliminant les résidus de surface après l’application du mastic.

- Appliquer la résine d’étanchéité permanente directement sur le mastic durci le long du périmètre du réservoir et sur les têtes de boulons et les écrous.

- Une fois l’application de la résine permanente terminée, retirer tous les équipements de sécurité sur ou autour du transformateur.

- Retirer les câbles de mise à la terre et tout matériel ne faisant pas partie du transformateur.

- Remettre le transformateur sous tension

| Contenus connexes : Le vieillissement des transformateurs de puissance |

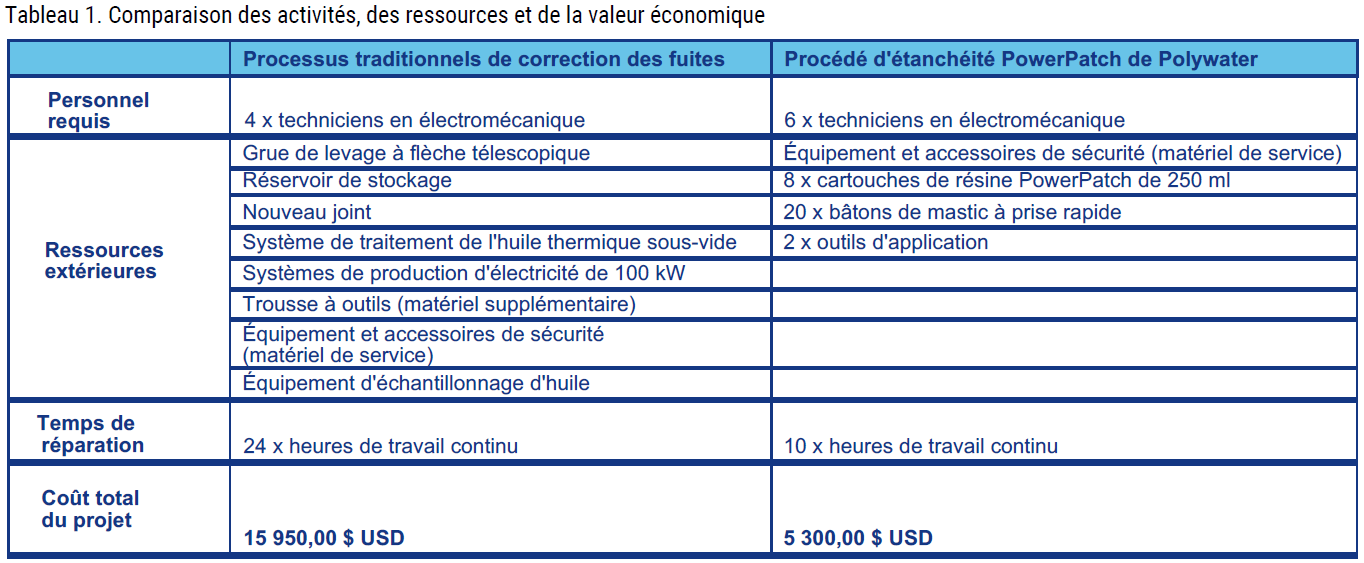

Nous pouvons constater que l’utilisation de PowerPatch pour colmater une fuite de joint de réservoir d’huile de transformateur réduit le temps nécessaire au processus de réparation. En outre, PowerPatch offre des avantages économiques positifs, notamment des économies liées au processus d’étanchéité lui-même, au temps et à la réduction des frais liés à l’arrêt du service. Le tableau 1 présente une comparaison des économies et des coûts entre les procédés de remplacement complet des joints et de colmatage des fuites.

PowerPatch

La famille de produits d’étanchéité pour le colmatage des fuites PowerPatch permet de colmater de manière sûre et économique les fuites d’huile et de gaz dans une variété de transformateurs et d’équipements d’appareillage électrique. Les cartouches PowerPatch à usage multiple (EPCT) sont conçues pour des applications aussi petites que le colmatage de trous d’épingle dans les ailettes et les vannes des systèmes de refroidissement et aussi grandes que le colmatage du joint principal du réservoir d’huile. L’application de la résine permanente décrite ci-dessus peut se faire avec des cartouches PowerPatch de 50 ou 250 ml. La cartouche de 50 ml est idéale pour les petites réparations, tandis que la cartouche de 250 ml peut être utilisée pour les réparations moyennes ou plus importantes, comme celles effectuées autour des brides et des bagues. Le fait que les cartouches soient réutilisables minimise les déchets de résine et réduit les coûts de réparation. Les cartouches de résine en deux parties assurent un mélange précis des parties A et B pour garantir une adhérence maximale et des temps de travail constants.

D’autres formules PowerPatch sont disponibles pour d’autres types de réparations de transformateurs. Le kit EP se compose de deux petits pots de résine (parties A et B). Ils sont mélangés manuellement, puis la résine combinée peut être appliquée avec un bâtonnet en bois sur les zones de forme irrégulière à réparer. Les deux kits EPCT et EP comprennent un bâton de mastic à prise rapide pour le colmatage des fuites d’huile actives, comme décrit dans le processus de réparation des fuites ci-dessus. PowerPatch Slow Cure (EPSC) contient 290 ml des parties A et B et est utilisé pour les réparations de grandes surfaces. Son utilisation est recommandée pour les grands transformateurs à haute tension où le temps de durcissement plus lent de l’ESPC garantit un délai suffisant pour appliquer la résine sur toute la zone de réparation.

Résumé

Le bon fonctionnement des équipements isolés à l’huile et au SF6, composants essentiels des réseaux électriques du monde entier, est critique. La réparation rapide et rentable des fuites de transformateurs électriques garantit des services électriques fiables et de haute qualité aux foyers, aux entreprises et aux industries. L’utilisation de la technologie polyvalente et innovante des produits d’étanchéité Polywater pour le colmatage sur site des fuites d’huile s’est avérée réduire à la fois le coût et le temps requis. L’utilisation des produits de colmatage des fuites PowerPatch de Polywater réduit le temps d’arrêt du transformateur de 24 heures à 8 à 10 heures et entraîne également des coûts beaucoup plus faibles. Les coûts des grues de levage, des systèmes de traitement de l’huile et des autres équipements nécessaires au remplacement des joints sur site étaient supérieurs de plus de 10 000 $ à ceux de l’utilisation du système de colmatage des fuites PowerPatch.

Vous avez des questions ?

Publié à l’origine dans le magazine Transformers, volume 7, numéro 4, 2020