Kosteneffiziente Vor-Ort-Leckreparatur von Transformatoren

Ein zuverlässiger Zugang zu Elektrizität erfordert den konstanten Betrieb der vielen Leistungstransformatoren im Stromnetz.

Die wichtigsten Schlussfolgerungen

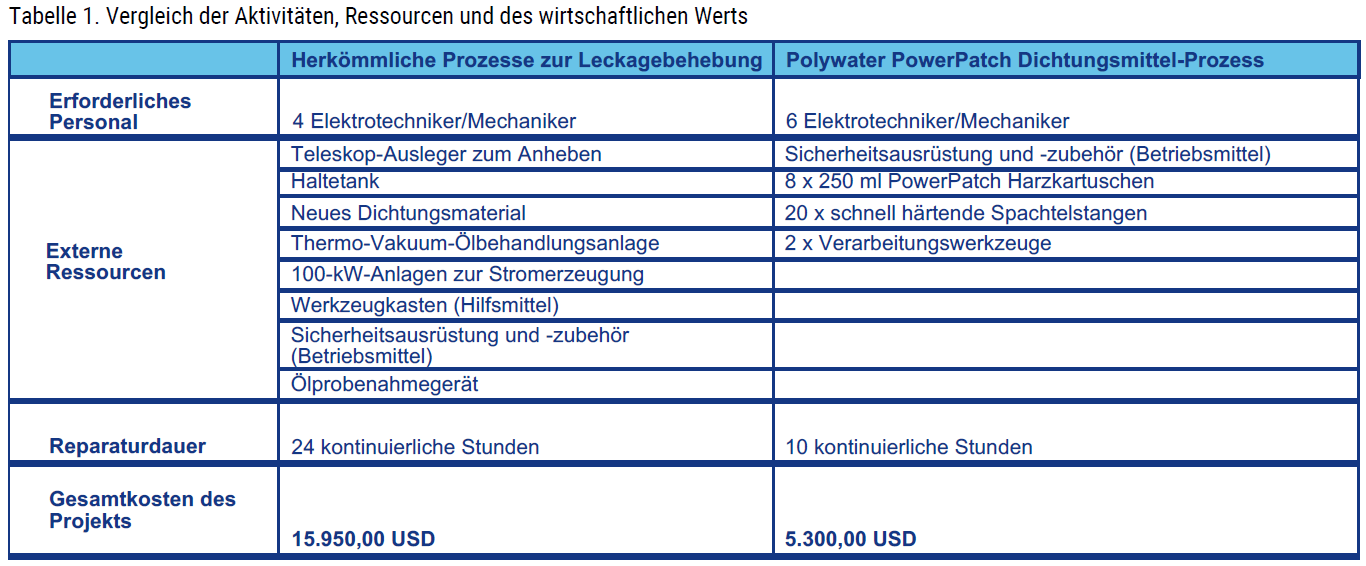

Ein Vergleich der Kosten des Polywater® PowerPatch® Dichtungsmittel-Prozesses mit den Kosten eines herkömmlichen Ansatzes zeigt ein dreimal so großes Einsparpotenzial.

Die Erzeugung und Verteilung elektrischer Energie spielten beim wirtschaftlichen Wachstum und Fortschritt in vielen Regionen weltweit eine erhebliche Rolle. Zahlreiche Länder konzentrieren sich bei ihrem Bemühen um eine zuverlässige Stromversorgung für den immer weiter steigenden Bedarf an Energie auf die Ausweitung und Erhaltung ihrer Stromnetze. Laut Weltbank leben weltweit immer noch eine Milliarde Menschen ohne Strom, und weitere Hunderte Millionen müssen mit einer unzuverlässigen oder teuren Stromversorgung leben. Ein wichtiges Element für den zuverlässigen Zugang zu einer erschwinglichen Stromversorgung ist der einheitliche Betrieb der zahlreichen Transformatoren im Stromnetz. Ihre Leistungsfähigkeit in den Unterstationen und Umspannanlagen ist für ein ordnungsgemäß funktionierendes Stromnetz von entscheidender Bedeutung. Die Stromversorgung über dieses Netz an Transformatoren hängt von ihrem kontinuierlichen Betrieb ab. Ein Problem, das die Kontinuität und Qualität des von diesen Transformatoren bereitgestellten Stroms beeinträchtigt, ist die Leckage von Isolieröl, das zum Ableiten der durch den Betrieb erzeugten Wärme eingesetzt wird. Mit einer schnellen und kosteneffektiven Reparatur von Transformatorölleckagen wird die zuverlässige Leistung des Stromnetzes gewährleistet. Im Folgenden wird der Einsatz der innovativen Dichtungsmittel-Technologie von Polywater® für die Vor-Ort-Reparatur von die Leistungsfähigkeit herabsetzenden Transformatorölleckagen behandelt. Verglichen mit herkömmlichen Reparaturverfahren hat sich die Dichtungsmittel-Technologie von Polywater in zahlreichen Einsätzen als schnellere und kosteneffektivere Methode zur Behebung von Öllecks bewährt.

Die Erzeugung und Verteilung elektrischer Energie spielten beim wirtschaftlichen Wachstum und Fortschritt in vielen Regionen weltweit eine erhebliche Rolle. Zahlreiche Länder konzentrieren sich bei ihrem Bemühen um eine zuverlässige Stromversorgung für den immer weiter steigenden Bedarf an Energie auf die Ausweitung und Erhaltung ihrer Stromnetze. Laut Weltbank leben weltweit immer noch eine Milliarde Menschen ohne Strom, und weitere Hunderte Millionen müssen mit einer unzuverlässigen oder teuren Stromversorgung leben. Ein wichtiges Element für den zuverlässigen Zugang zu einer erschwinglichen Stromversorgung ist der einheitliche Betrieb der zahlreichen Transformatoren im Stromnetz. Ihre Leistungsfähigkeit in den Unterstationen und Umspannanlagen ist für ein ordnungsgemäß funktionierendes Stromnetz von entscheidender Bedeutung. Die Stromversorgung über dieses Netz an Transformatoren hängt von ihrem kontinuierlichen Betrieb ab. Ein Problem, das die Kontinuität und Qualität des von diesen Transformatoren bereitgestellten Stroms beeinträchtigt, ist die Leckage von Isolieröl, das zum Ableiten der durch den Betrieb erzeugten Wärme eingesetzt wird. Mit einer schnellen und kosteneffektiven Reparatur von Transformatorölleckagen wird die zuverlässige Leistung des Stromnetzes gewährleistet. Im Folgenden wird der Einsatz der innovativen Dichtungsmittel-Technologie von Polywater® für die Vor-Ort-Reparatur von die Leistungsfähigkeit herabsetzenden Transformatorölleckagen behandelt. Verglichen mit herkömmlichen Reparaturverfahren hat sich die Dichtungsmittel-Technologie von Polywater in zahlreichen Einsätzen als schnellere und kosteneffektivere Methode zur Behebung von Öllecks bewährt.

| Verwandte Inhalte: So beeinflussen die Temperatur und Wasser die Alterung von Transformatoren |

Öllecks können auf unterschiedliche Weise entstehen: durch sehr kleine Löcher, Schweißdefekte, verschlissene Dichtungen und Korrosion oder Rost an Radiator-Kühlrippen. Der Verlust von dielektrischen Flüssigkeiten aus einem Transformator hat vielseitige negative Auswirkungen. Hohe Temperaturen im Inneren des Transformators aufgrund von Ölverlust beeinträchtigen die Qualität und Zuverlässigkeit der Stromversorgung. Darüber hinaus tragen hohe Temperaturen zu einer schnelleren Zersetzung der Feststoffisolierungen bei, wodurch der Transformator schneller altert. Leckagen ermöglichen den Eintritt von atmosphärischen Gasen, wie etwa Sauerstoff und Stickstoff, in den Transformator. Sie führen zu einer verminderten Ölqualität und beschleunigen weiter die zellulosische Depolymerisation. Jedes Ölleck sorgt – unabhängig von dessen Größe – für die Durchlässigkeit von Feuchtigkeit in das Innere des Transformators. Wasser in einem Transformator verkürzt dessen Standzeit und gefährdet den koordinierten Betrieb des Transformators im Stromnetz. Um die Leistungsfähigkeit und die Qualität der Stromversorgung eines Stromnetzes zu verbessern, müssen die Anzahl und das Ausmaß von Transformatorölleckagen reduziert werden.

Eine Behebung von Problemen aufgrund von Öllecks kann sehr kompliziert, kostspielig und zeitaufwendig sein. Häufig erfordern herkömmliche Abhilfemaßnahmen längere Abschaltzeiten des Transformators, und während der Reparaturen muss auf Einnahmen verzichtet werden. Prozesse, die Reparatur-/Austauschzeiten reduzieren, senken die Opportunitätskosten im Zusammenhang mit den entgangenen Einnahmen erheblich. Um ein besseres Verständnis der finanziellen Auswirkungen unterschiedlicher Abhilfemaßnahmen bei der Reparatur von Transformatorleckagen zu erlangen, werden wir uns Beispiele anschauen, bei denen konventionelle Abhilfemaßnahmen mit Dichtungsmittel-Technologien zur Vor-Ort-Reparatur verglichen werden. Wir vergleichen den herkömmlichen Austausch von Dichtungen mit der Reparatur von Dichtungsleckagen mit dem PowerPatch® Leckreparatursystem von Polywater und schauen uns den zeitlichen und finanziellen Aufwand für jeden Prozess zum Beheben eines Öllecks in der Glockentankdichtung an. Es wird angenommen, dass der Transformator einwandfrei funktioniert, aber die Nitrildichtung defekt ist. Wir beginnen nachstehend mit der Beschreibung des herkömmlichen Prozesses für den Austausch einer leckenden Dichtung an einem Transformator, der bei einem Energieversorger in Lima, Peru installiert ist.

Beschreibung und Eigenschaften des Dichtungslecks an einem Transformator:

Elektrische Daten: 22 MVA – 60/13,8 kV – 192 5/920 4 A – Gruppe YNd11

Gewicht: Aktivteile 18.600 kg – Öl 8.900 kg – Tank 4.000 kg – Gesamtgewicht 37.100 kg

Defekt: Ölleck aus der Hauptdichtung zwischen Tank und Tankdeckel

Erforderliche Maßnahme: Austausch der Dichtung zwischen Haupttank und Tankdeckel

Für die Reparatur benötigte Ausrüstung: 30-t-Teleskopkran, Haltetank mit Mindestkapazität von 3.000 l (2.600 kg), Ölbehandlungsanlage mit minimaler Ölbehandlungskapazität von 5.000 l/h, Stromeinheit mit 80 bis 100 kW (falls keine Energiequelle vorhanden ist), Werkzeugkasten, Instrumente, Sicherheitsausrüstung, Betriebsmittel, (Handschuhe, Isoliermatten, Erdungskabel) und Hilfsmittel (Kettenzüge, Hebezeuge)

Erforderliches Personal: 3 bis 4 Elektrotechniker/Mechaniker

Beschreibung der erforderlichen Schritte zum Austausch der Dichtung:

- Stromversorgung zum Transformator abschalten

- Überprüfen, ob die Stromversorgung zum Transformator abgeschaltet ist

- Klemmkasten für Mittel- und Hochspannungs-Erdungskabel aufstellen

- Eingang, Ausgang und Steuerungskabel abtrennen

- Teleskopkran zum Anheben des Oberteils des Transformators positionieren

- Transformatoröl in Haltetank ableiten, bis der Ölfüllstand 20 cm unter dem Oberteil des Öltanks steht

- 60 x obere Schrauben um 1,58 mm vom Öltank lösen

- Hebezeug zum Anheben des Aktivteils des Transformators anbringen

- Aktivteil 20 bis 30 cm über das Oberteil des Tanks anheben, um an die Dichtung gelangen zu können

- Ursprüngliche Dichtung vollständig entfernen, die Oberfläche, an der die alte Dichtung aufgelegen hat, reinigen und neue Dichtung einlegen

- Aktivteil des Transformators in den Tank absenken

- Obere Schrauben in den Tank einsetzen und ausrichten und den Kran entfernen

- Die dielektrische Flüssigkeit im Haltetank über zwei aufeinanderfolgende Zyklen behandeln, um eine relative Luftfeuchte von 5 ppm im Transformatoröl zu erhalten

- Öl aus dem unteren Ventil des Transformators durch die Ölbehandlungsanlage zum Haltetank weiterleiten

- Das Öl im Haltetank behandeln, um eine relative Luftfeuchte von 5 ppm im Transformatoröl zu erhalten

- Eine letzte Probe entnehmen und die dielektrische Flüssigkeit prüfen. Akzeptables Ergebnis: nicht weniger als 40 kV/2 mm (ASTM D1816 für Betriebsöl).

- Eingang, Ausgang und Steuerungskabel wieder anschließen

- Erdungskabel und sonstige fremde Materialien vom Transformator entfernen

- Mindestens 2 Stunden warten

- Buchholz-Relais und Hoch- und Mittelspannungsisolatoren spülen

- Transformator wieder an die Stromversorgung anschließen

| Verwandte Inhalte: Mapping von Transformatorbeständen |

Der oben beschriebene, herkömmliche Austauschprozess ist sehr zeitaufwendig und erfordert eine erhebliche Kapitalausstattung. Es wird geschätzt, dass dieser Prozess eine mindestens 24-stündige Überwachung und den Einsatz einer sehr speziellen technischen Ausrüstung erforderlich macht. Um den mit der Reparatur einer defekten Dichtung verbundenen zeitlichen und finanziellen Aufwand zu reduzieren, wurden Alternativen zu diesem Prozess ausprobiert. Dabei kam eine Reihe von Produkten, einschließlich Dichtungsmittel, zum Einsatz. Diese Reparaturoptionen führen nicht zu einer wirksamen Behebung defekter Dichtungen. Viele der eingesetzten Produkte wurden für andere Anwendungen entwickelt, und sie wurden nicht für eine Reparatur von verschlissenen Dichtungen, aus denen anhaltend dielektrische Flüssigkeiten austreten, in geeigneter Weise getestet. Das PowerPatch Leckreparatursystem von Polywater wurde für die Reparatur einer großen Bandbreite an Transformatorlecks entwickelt und erfolgreich in vielen Ländern weltweit eingesetzt. Die Behebung eines Dichtungslecks mit PowerPatch ist oben beschrieben.

Polywater PowerPatch zur Vor-Ort-Reparatur aktiver Leckagen

Das schnell aushärtende, 2-Komponenten-Dichtungsmittel auf Kunstharzbasis wurde für die temporäre oder dauerhafte Reparatur von Transformatorlecks entwickelt. Das PowerPatch Leckreparatursystem wurde erfolgreich zur Rückhaltung und Abdichtung einer breiten Palette an branchentypischen, aktiven Leckagen eingesetzt. Nach ihrer Aushärtung haben die PowerPatch Dichtungen eine überragende Beständigkeit gegenüber Leckagen dielektrischer Flüssigkeiten und Isoliergase wie SF6 demonstriert. Wird ein aktives Ölleck entdeckt, müssen sofort Pläne zur schnellen, effizienten und kosteneffektiven Abdichtung des Lecks entwickelt werden. Wie oben beschrieben, sind diese Ziele mit herkömmlichen Austauschmaßnahmen häufig nur schwer zu erreichen. Die Behebung von Leckagen von Öltankdichtungen ist mit üblichen Methoden eine zeitaufwendige und kostspielige Angelegenheit. Um die Nitril- oder Korkdichtungen zur Abdichtung der Hauptöltanks vollständig entfernen zu können, ist schweres Gerät zum Anheben des Oberteils und des Aktivteils des Transformators erforderlich, da nur so die Dichtung freigelegt werden kann. Durch das Öffnen des Tanks wird das Transformatoröl Feuchtigkeit und atmosphärischen Gasen ausgesetzt, wodurch eine Ölbehandlung zur Reduzierung der negativen Auswirkungen erforderlich wird. Dies ist ein weiterer zeitaufwendiger Schritt des herkömmlichen Prozesses zur Leckreparatur, und es sind kostspielige Ölbehandlungsanlagen erforderlich.

Das PowerPatch Leckreparatursystem bietet eine sichere und effektive Alternative zum herkömmlichen Dichtungsaustausch. Anstatt die Dichtung auszutauschen, dichtet das PowerPatch System die Dichtungsfuge des Tankdeckels ab, um ein aktives Ölleck zu beheben. Dafür ist ein Anheben des Oberteils des Tanks nicht notwendig, wodurch das Öl auch nicht so stark den negativen Auswirkungen von Wasser und Gasen ausgesetzt wird. Der zeitliche und finanzielle Aufwand einer Ölbehandlung ist beim Einsatz von PowerPatch begrenzt.

| Verwandte Inhalte: So beeinflussen Sauerstoff und Säuren die Alterung von Transformatoren |

Unter den zahlreichen Eigenschaften von PowerPatch ist besonders die Beständigkeit gegenüber hohem Druck hervorzuheben. So liegt die Druckfestigkeit dieses Systems bei einer Befestigung an Stahl bei über 13,7 bar. PowerPatch bleibt auch fest an anderen Materialien haften, die in Transformatorkomponenten häufig vorkommen, wie zum Beispiel Kupfer, Messing und Keramik. Die Festigkeit von PowerPatch gegenüber hohem Druck ermöglicht dessen Einsatz bei großen, ölgefüllten Transformatoren und für die Abdichtung bei mit SF6 isolierten Schaltgeräten. Eine weitere wertvolle Eigenschaft des PowerPatch ist die hohe dielektrische Durchschlagsspannung. Ähnlich wie beim Transformatoröl minimiert PowerPatch von Polywater das Potenzial einer teilweisen Entladung im Transformator.

Abdichtung von Dichtungslecks mit PowerPatch

Nach dem obigen Beispiel für herkömmliche Methoden zum Austausch defekter Dichtungen werden wir den Anwendungsprozess zur Abdichtung einer aktiv undichten Dichtung zwischen dem Oberteil und dem Öltank am gleichen Transformator anhand des PowerPatch Systems beschreiben. Anstatt wie beim herkömmlichen Prozess die gesamte Dichtung auszutauschen, verwenden wir PowerPatch zum Abdichten der Dichtungsfuge des Öltanks. Außerdem werden die Muttern und Schrauben, mit denen der Deckel am Tank befestigt ist, abgedichtet, damit kein Öl über die Schraubengewinde austreten kann.

Erforderliches Personal: 5 bis 6 Elektrotechniker/Mechaniker

Beschreibung der erforderlichen Schritte zum Abdichten der Dichtung:

- Stromversorgung zum Transformator abschalten

- Überprüfen, ob die Stromversorgung zum Transformator abgeschaltet ist

- Eingang, Ausgang und Steuerungskabel abtrennen

- Die Oberfläche der Dichtungsfuge und des Tankdeckels vorbereiten, auf die das PowerPatch aufgebracht wird. Dieser erste Schritt ist für die Erstellung einer sicheren Abdichtung äußerst wichtig. Zur ordnungsgemäßen Vorbereitung gehört das Abschmirgeln der Oberflächen mit Sandpapier, einer Metallbürste oder einer in eine Bohrmaschine eingespannten rotierenden Metallbürste. Es ist zu beachten, dass das Abschmirgeln dazu dient, die Oberfläche und damit die Haftung zu vergrößern. Weitere Schritte zur Vorbereitung der Oberfläche sind das Reinigen zur Entfernung von Lackresten und Verunreinigungen oder Rückständen von den Oberflächen, die eine starke Haftung beeinträchtigen können.

- Schnellaushärtenden Kitt auftragen, um aktiv austretendes Öl zu stoppen; den Kitt entlang der gesamten Dichtungsfuge des Tanks/Tankdeckels auftragen; sobald der Kitt ausgehärtet ist, die gesamte Dichtungsfuge einer Sichtprüfung unterziehen, um sicherzustellen, dass alle Leckagen behoben sind

- Eine sekundäre Reinigung durchführen, indem die Oberfläche abgeschmirgelt und Rückstände auf der Oberfläche nach Auftragen des Kitts entfernt werden

- Das Harz zur dauerhaften Abdichtung direkt auf den ausgehärteten Kitt entlang der Dichtungsfuge des Tanks sowie auf die Schraubenköpfe und die Muttern geben

- Nach dem Auftragen des Harzes zur dauerhaften Abdichtung die gesamte Sicherheitsausrüstung am oder um den Transformator herum entfernen

- Erdungskabel und sonstige fremde Materialien in und um den Transformator herum entfernen

- Transformator wieder an die Stromversorgung anschließen

| Verwandte Inhalte: Die Alterung von Transformatoren |

Wir können erkennen, dass der Einsatz von PowerPatch zum Abdichten eines Lecks der Öltankdichtung an einem Transformator den zeitlichen Aufwand für solch eine Reparatur reduziert. Darüber hinaus ergeben sich aus PowerPatch wirtschaftliche Vorteile, wie etwa Kosteneinsparungen durch den Abdichtungsprozess selbst sowie Zeiteinsparungen durch die niedrigeren Opportunitätskosten im Zusammenhang mit der Abschaltung der Anlage. Ein Vergleich der Einsparungen und Kosten zwischen dem Austausch der gesamten Dichtung und den Prozessen zur Abdichtung von Dichtungslecks ist in Tabelle 1 dargestellt.

PowerPatch

Die PowerPatch Produktfamilie von Dichtungsmitteln zur Leckagebehebung ermöglichen eine sichere und wirtschaftliche Reparatur von Öl- und Gaslecks bei verschiedenen Transformator- und Schaltgerätanlagen. Die PowerPatch Kartuschen zur Mehrfachnutzung (EPCT) wurden für die Reparatur von sehr kleinen Löchern in Radiator-Kühlrippen und Ventilen bis zu großen Hauptdichtungen von Öltanks entwickelt. Das Auftragen des oben beschriebenen Harzes zur dauerhaften Abdichtung kann mit 50- oder 250-ml-Kartuschen von PowerPatch erfolgen. Die 50-ml-Kartusche eignet sich ideal für kleinere Reparaturen, während die 250-ml-Kartusche für mittlere oder große Reparaturen, wie etwa bei Flanschen und Durchführungen, verwendet werden kann. Durch die Wiederverwendbarkeit der Kartuschen werden Harzabfälle vermieden und Reparaturkosten gesenkt. Die Kartuschen mit Zwei-Komponenten-Harz gewährleisten eine präzise Mischung der Komponenten A und B und damit maximale Haftung und gleichbleibende Arbeitszeiten.

Für Reparaturen anderer Arten von Transformatoren sind weitere PowerPatch Produktpakete erhältlich. Das EP-Paket besteht aus zwei kleinen Behältern mit Harz-Komponenten A und B. Diese werden manuell gemischt. Anschließend kann das Zwei-Komponenten-Harz mit einem hölzernen Spachtel auf die reparaturbedürftigen, unebenen Oberflächen aufgetragen werden. Sowohl die EPCT- als auch die EP-Pakete enthalten eine schnellhärtende Spachtelstange für die Reparatur aktiver Öllecks, wie beim Leckreparaturprozess vorstehend beschrieben. PowerPatch Slow Cure (EPSC) (langsamhärtend) enthält 290 ml der Komponenten A und B und ist für Reparaturen größerer Bereiche vorgesehen. Dies wird für große Hochspannungstransformatoren empfohlen, bei denen die langsamere Aushärtung des ESPC dafür sorgt, dass für das Auftragen des Harzes auf den Reparaturbereich ausreichend Zeit vorhanden ist.

Zusammenfassung

Die Funktionstüchtigkeit der mit Öl und SF6 isolierten Anlage und der unverzichtbaren Komponenten von Stromnetzen weltweit ist von größter Bedeutung. Mit der schnellen und kosteneffektiven Reparatur von Transformatorleckagen wird eine zuverlässige und leistungsstarke Stromversorgung von Wohnungen, Unternehmen und Industrien gewährleistet. Der Einsatz der vielseitigen und innovativen Dichtungsmittel-Technologie von Polywater zur Vor-Ort-Reparatur von Öllecks hat sowohl eine Kosten- als auch eine Zeitersparnis ergeben. Mit den PowerPatch Produkten von Polywater zur Leckreparatur konnte die Ausfallzeitzeit des Transformators von 24 auf 8 bis 10 Stunden verkürzt werden, was bedeutend niedrigere Kosten ermöglichte. Die Ausgaben für Hebekräne, Ölbehandlungsanlagen und weitere Ausrüstung zum Vor-Ort-Austausch von Dichtungen lagen um 10.000 USD höher als beim PowerPatch Leckreparatursystem.

Sie haben Fragen?

Dieser Artikel wurde ursprünglich in der Fachzeitschrift Transformers Magazine, Volume 7, Ausgabe 4, 2020, veröffentlicht.